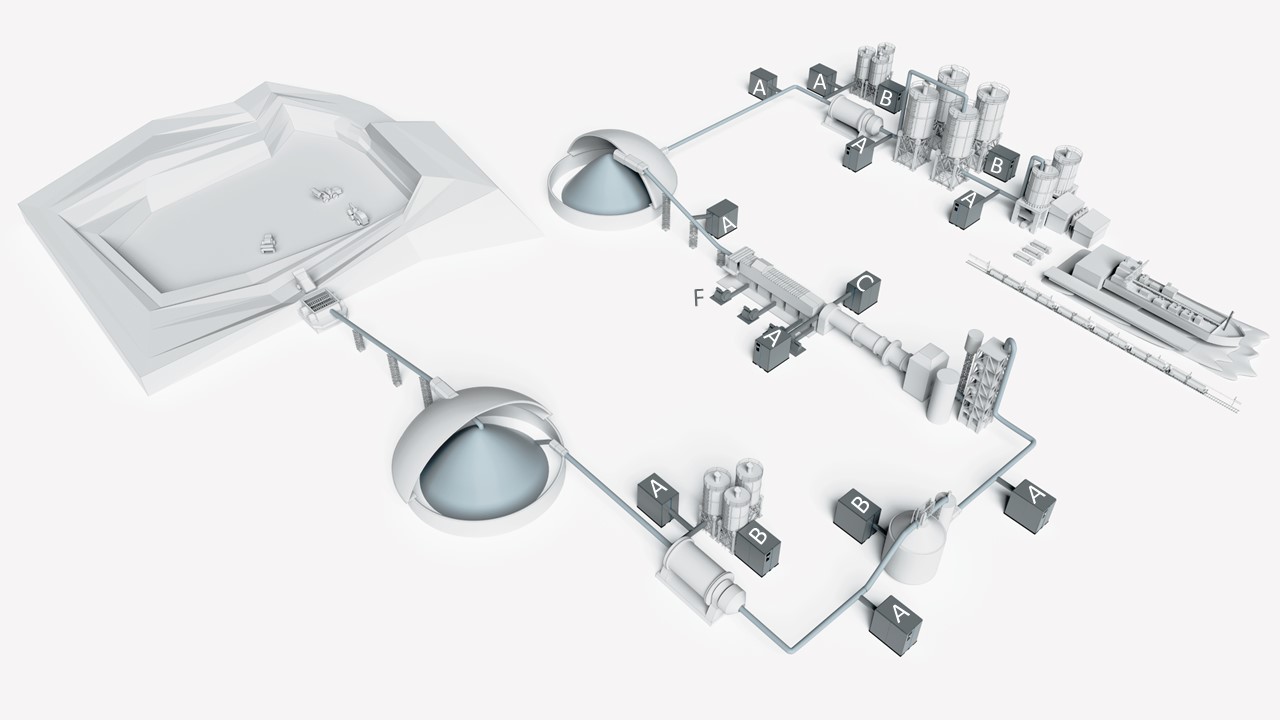

Quarry

Výroba cementu začíná těžbou surovin v lomu. Hlavní surovinou je vápenec, ale může to být také jíl, melanžový kámen nebo křída. Horninové materiály mají heterogenní složení a mohou mít rozměry až 1,8 metru. Jsou odděleny od podloží odstřelem. Po oddělení jsou shromažďovány jeřábem do nákladního vozidla, aby mohly být přepraveny do drtiče. V této fázi se stlačený vzduch nepoužívá nebo se používá jen omezeně.

Crusher

Suroviny jsou hlavními materiály potřebnými k výrobě cementu. Jsou dodávány nákladním vozidlem z lomu do drtiče, kde probíhá první krok mechanické redukce velikosti. Tento drtič redukuje materiál na velikost 80 milimetrů nebo méně. V této fázi se stlačený vzduch nepoužívá nebo se používá jen omezeně.

Pre-homogenization

Cílem je dosáhnout homogenního a stabilního složení cementu na konci výrobního procesu. Potom může být klasifikován například jako portlandský cement (ASTM C150). Suroviny, které jsou z přírody extrahovány, však mají heterogenní složení.K dosažení tohoto homogenního složení cementu je zapotřebí několik fází homogenizace. Jedna z těchto fází je fáze před homogenizací, v této fázi výrobního procesu vstupují materiály do velké skladovací haly shora a jsou vrstveny v určitém pořadí. Tím se zajistí promíchání surovin a homogenita směsi. Po skladování a zvýšení homogenizace ve velké skladovací hale jsou materiály extrahovány ze dna sila a přepravovány do mlýnu. Podobně jako v krocích 1 a 2 není v této fázi stlačený vzduch používán nebo je používán pouze omezeně.

Raw mill

Suroviny jsou přepravovány z prehomogenizace do mlýnu. Materiály se zde brousí na prášek s velikostí částic od 20 µm do 100 µm. To lze provést ve vertikálním nebo horizontálním válcovém mlýnu. Prášek se nazývá surová mouka nebo surová směs. Je třeba shromáždit prach vznikající při tomto procesu. To lze provést u filtrů s prachovým sáčkem, které jsou nepřetržitě čištěny proplachováním filtru s prachovým sáčkem (4D). Jakmile jsou suroviny rozdrceny na prášek, jsou přepraveny do homogenizačního sila, což lze provést pneumatickým dopravníkem (4A). V této fázi lze do mlýnu přidat některá aditiva, aby se omezilo používání primárních materiálů. Těmito materiály mohou být písek, kámen nebo kal.Tyto suroviny mohou být skladovány ve vertikálních silech a přepravovány pneumatickým dopravníkem (5A) do mlýnu na suroviny. Fluidizaci (5B) lze použít k zamezení ucpání při extrakci materiálů ze sil.

Raw mill aggregates

Suroviny jsou přepravovány z prehomogenizace do mlýnu. Materiály se zde brousí na prášek s velikostí částic od 20 µm do 100 µm. To lze provést ve vertikálním nebo horizontálním válcovém mlýnu. Prášek se nazývá surová mouka nebo surová směs. Je třeba shromáždit prach vznikající při tomto procesu. To lze provést u filtrů s prachovým sáčkem, které jsou nepřetržitě čištěny proplachováním filtru s prachovým sáčkem (4D). Jakmile jsou suroviny rozdrceny na prášek, jsou přepraveny do homogenizačního sila, což lze provést pneumatickým dopravníkem (4A). V této fázi lze do mlýnu přidat některá aditiva, aby se omezilo používání primárních materiálů. Těmito materiály mohou být písek, kámen nebo kal.Tyto suroviny mohou být skladovány ve vertikálních silech a přepravovány pneumatickým dopravníkem (5A) do mlýnu na suroviny. Fluidizaci (5B) lze použít k zamezení ucpání při extrakci materiálů ze sil.

Homogenization

Surová mouka je pneumaticky přepravována (5A) z mlýnu na suroviny do homogenizačního sila, kde je dále homogenizována. Surovinová moučka vstupuje do horní části typicky vertikálního sila, kde je zpočátku uložena ve vrstvách. Tyto vrstvy mají obvykle různé kompozice. Použitím specifického časování ventilů na spodní straně sila se vrstvy rozbijí. Homogennější surová mouka je extrahována ze dna sila a pneumaticky dopravována (6A) do předehřívače. Fluidizaci (6B) lze také použít k zamezení ucpání při vykládání sil.

Pre-heater

Sekvencí předehřívání, pece a chlazení se surová moučka přemění na slinker – malé kameny o velikosti několika centimetrů nebo méně.

Surová mouka vstupuje do horní části předehřívače . Vzduch z pece se používá k ohřevu surové mouky v cyklónech na teplotu 850 °C.

Kiln

Pec lze nejlépe popsat jako obrovskou nakloněnou a rotující trubku, kde gravitace přepravuje zahřátou surovou mouku ze vstupu do pece k výstupu z pece. Během přepravy je materiál dále zahříván na teplotu 1450°C, přičemž se sintruje do slinku. Ohřev se provádí plamenem o teplotě 2000 °C na výstupu z pece. Plamen se vytváří pomocí spalovacího vzduchu (8C) a paliva, které může být dopraveno do hořáku (8A).

Cooler

V závěrečné fázi se chladicí vzduch (8F) používá k rychlému ochlazení slinkrů na teplotu 100 °C.Po ochlazení jsou slinky pneumaticky dopravovány (9A) z chladiče do skladovací haly.

Clinker storage

Sklad slinkru lze vnímat jako vyrovnávací fázi nepřetržitého výrobního procesu.

Dodávku a odběr materiálu ze skladovací haly lze provádět pomocí pneumatického dopravního zařízení (9A, 10A).

Mill

Mlýn brousí slinkers některými přísadami, jako je sádra, popel nebo struska, do konečného produktu: cementu (s velikostí částic až 100 µm). Přísady jsou obvykle skladovány ve vertikálních silech a přepravovány do mlýnu pomocí pneumatického dopravníku (11A). Aby se zabránilo ucpání při vykládání sil, lze použít fluidizaci (12B).Podobně jako v procesu surového mlýnu se prach vznikající během tohoto výrobního kroku shromažďuje ve filtrech prachových sáčků, které se čistí proplachováním prachových sáčků (11D). Přeprava cementu z mlýnu do skladovacích hal se obvykle provádí pneumatickým dopravníkem (12A).

Mill aggregates

Mlýn brousí slinkers některými přísadami, jako je sádra, popel nebo struska, do konečného produktu: cementu (s velikostí částic až 100 µm). Přísady jsou obvykle skladovány ve vertikálních silech a přepravovány do mlýnu pomocí pneumatického dopravníku (11A). Aby se zabránilo ucpání při vykládání sil, lze použít fluidizaci (12B).Podobně jako v procesu surového mlýnu se prach vznikající během tohoto výrobního kroku shromažďuje ve filtrech prachových sáčků, které se čistí proplachováním prachových sáčků (11D). Přeprava cementu z mlýnu do skladovacích hal se obvykle provádí pneumatickým dopravníkem (12A).

Storage

Konečný produkt se skladuje v typických velkých vertikálních silech. Tato sila jsou plněna shora a později se materiál nakládá do nákladních vozidel, lodí nebo vlaků ze spodní části sila. Zde lze také použít fluidizaci (13B), aby se zabránilo přilnutí materiálu ke dnu sila.

Loading

Konečný produkt se skladuje v typických velkých vertikálních silech. Tato sila jsou plněna shora a později se materiál nakládá do nákladních vozidel, lodí nebo vlaků ze spodní části sila. Zde lze také použít fluidizaci (13B), aby se zabránilo přilnutí materiálu ke dnu sila.