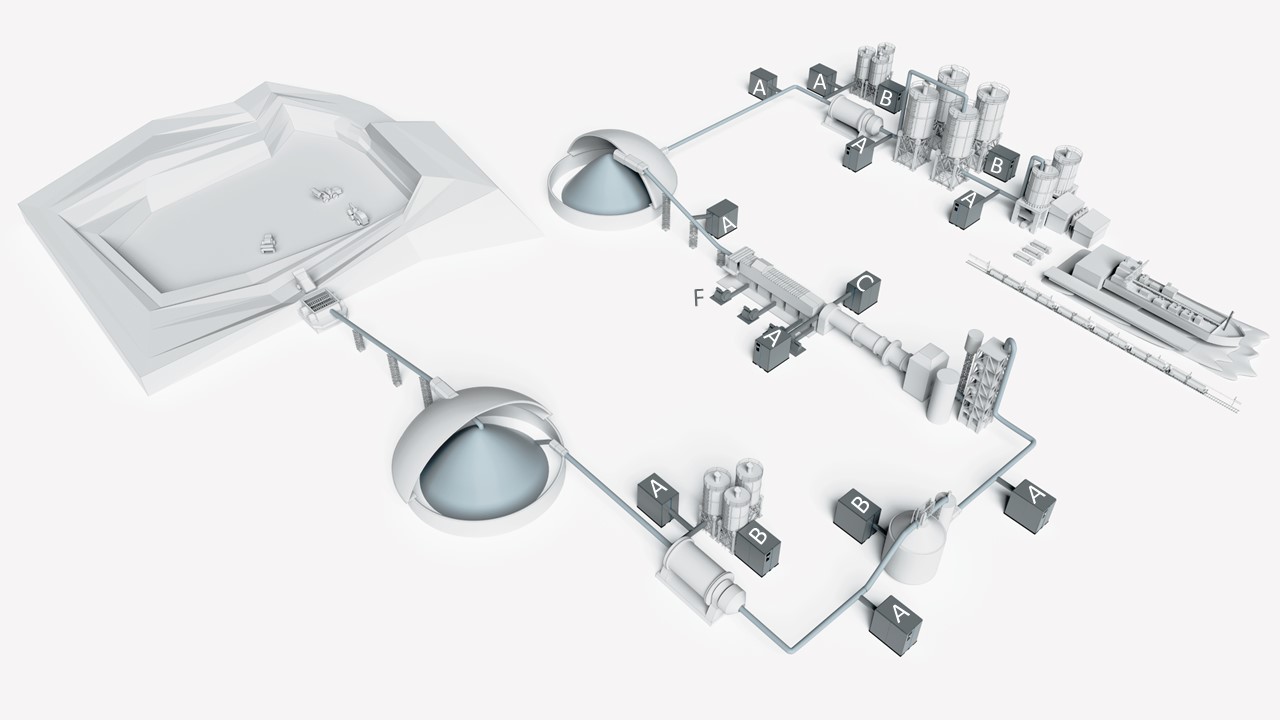

Quarry

Die Produktion von Zement beginnt mit der Gewinnung von Rohstoffen in einem Steinbruch. Der Hauptrohstoff ist Kalkstein, kann aber auch Ton, Marmorstein oder Kreide sein. Die felsigen Materialien haben eine heterogene Zusammensetzung und können bis zu °1,8 Meter groß sein. Sie werden durch Sprengungen vom Grundgestein getrennt. Nach dem Abtrennen werden sie mit einem Kran auf einem Lkw geladen, um sie zum Zerkleinerer zu transportieren. In dieser Phase wird keine oder nur eingeschränkt Druckluft verwendet.

Crusher

Rohstoffe sind die wichtigsten Bestandteile, die für die Herstellung von Zement erforderlich sind. Sie werden mit einem Lkw vom Steinbruch zum Zerkleinerer transportiert, dem ersten Schritt der mechanischen Zerkleinerung. Dieser Zerkleiner reduziert das Material auf eine Größe von 80 Millimetern oder weniger. In dieser Phase wird keine oder nur eingeschränkt Druckluft verwendet.

Pre-homogenization

Ziel ist eine homogene und stabile Zementzusammensetzung am Ende des Produktionsprozesses. So kann er z. B. als Portlandzement (ASTM C150) klassifiziert werden. Die Rohstoffe, die aus der Natur gewonnen werden, haben jedoch eine heterogene Zusammensetzung.Um diese homogene Zementzusammensetzung zu erhalten, sind mehrere Phasen der Homogenisierung erforderlich. Eine dieser Phasen ist die Vorhomogenisierungsphase, in dieser Phase des Produktionsprozesses gelangen Materialien über die Oberseite in eine große Lagerhalle und werden in einer bestimmten Reihenfolge aufeinander geschichtet. Dadurch wird sichergestellt, dass die Rohstoffe vermischt und die Mischung homogen ist. Nach der Lagerung und der verbesserten Homogenisierung in der großen Lagerhalle werden die Materialien am Boden des Silos entnommen, um zur Rohmühle transportiert zu werden. Ähnlich wie bei Schritt 1 und 2 wird in dieser Phase keine oder nur eingeschränkt Druckluft verwendet.

Raw mill

Die Rohstoffe werden von der Vorhomogenisierung zur Rohmühle transportiert. Hier werden die Materialien zu Pulvern mit Partikelgrößen von 20 µm bis 100 µm gemahlen. Dies kann in einer vertikalen oder horizontalen Walzenmühle erfolgen. Das Pulver wird als Rohmehl oder Rohmischung bezeichnet. Der bei diesem Mahlvorgang entstehnde Staub muss aufgefangen werden. Dies kann in Staubbeutelfiltern erfolgen, die durch die Staubbeutel-Filterspülung (4D) diskontinuierlich gereinigt werden. Sobald die Rohstoffe zu einem Pulver zerkleinert wurden, werden sie in das Homogenisierungssilo transportiert, was durch pneumatische Förderung (4A) erfolgen kann. Zu diesem Zeitpunkt können einige Zusatzstoffe in der Mühle hinzugegeben werden, um den Einsatz von neuen Rohstoffen zu reduzieren. Diese Materialien können Sand, Fels oder Schlamm sein.Diese Rohstoffe können in senkrechten Silos gelagert und mittels pneumatischer Förderung (5A) zur Rohmühle transportiert werden. Die Fluidisierung (5B) kann eingesetzt werden, um Verstopfungen bei der Entnahme der Materialien aus den Silos zu vermeiden.

Raw mill aggregates

Die Rohstoffe werden von der Vorhomogenisierung zur Rohmühle transportiert. Hier werden die Materialien zu Pulvern mit Partikelgrößen von 20 µm bis 100 µm gemahlen. Dies kann in einer vertikalen oder horizontalen Walzenmühle erfolgen. Das Pulver wird als Rohmehl oder Rohmischung bezeichnet. Der bei diesem Mahlvorgang entstehnde Staub muss aufgefangen werden. Dies kann in Staubbeutelfiltern erfolgen, die durch die Staubbeutel-Filterspülung (4D) diskontinuierlich gereinigt werden. Sobald die Rohstoffe zu einem Pulver zerkleinert wurden, werden sie in das Homogenisierungssilo transportiert, was durch pneumatische Förderung (4A) erfolgen kann. Zu diesem Zeitpunkt können einige Zusatzstoffe in der Mühle hinzugegeben werden, um den Einsatz von neuen Rohstoffen zu reduzieren. Diese Materialien können Sand, Fels oder Schlamm sein.Diese Rohstoffe können in senkrechten Silos gelagert und mittels pneumatischer Förderung (5A) zur Rohmühle transportiert werden. Die Fluidisierung (5B) kann eingesetzt werden, um Verstopfungen bei der Entnahme der Materialien aus den Silos zu vermeiden.

Homogenization

Das Rohmehl wird pneumatisch (5A) von der Rohmühle in das Homogenisierungssilo gefördert, wo es weiter homogenisiert wird. Das Rohmehl gelangt in den oberen Teil eines typischerweise vertikalen Silos, wo es zunächst in Schichten gelagert wird. Diese Schichten haben in der Regel unterschiedliche Zusammensetzungen. Durch das Anwenden einer bestimmten Ventilsteuerung am unteren Ende des Silos werden die Schichten aufgebrochen. Das homogenere Rohmehl wird am Boden des Silos entnommen und pneumatisch (6A) zum Vorwärmer befördert. Auch hier kann die Fluidisierung (6B) eingesetzt werden, um Verstopfungen beim Entladen der Silos zu vermeiden.

Pre-heater

Durch das Durchlaufen der Abfolge aus Vorwärmer, Ofen und Kühler wird das Rohmehl in Klinker umgewandelt – kleine Steine von wenigen Zentimetern oder weniger.

Das Rohmehl gelangt oben in den Vorwärmer. Die Luft des Ofens wird verwendet, um das Rohmehl in Zyklonen auf eine Temperatur von 850 °Czu erhitzen.

Kiln

Ein Ofen lässt sich am besten als riesiges geneigtes und rotierendes Rohr beschreiben, in dem das erhitzte Rohmehl durch die Schwerkraft vom Eingang zum Ausgang des Ofens transportiert wird. Während des Transports wird das Material weiter auf eine Temperatur von 1450 °C erhitzt, wodurch es zu Klinker gesintert wird. Die Erhitzung erfolgt durch eine Flamme mit 2000 °C am Ausgang des Ofens. Die Flamme wird durch Verbrennungsluft (8C) und einen Brennstoff erzeugt, der zum Brenner (8A) transportiert werden kann.

Cooler

In der letzten Phase werden die Klinker mit Kühlluft (8F) schnell auf eine Temperatur von 100° abgekühlt.Nach dem Abkühlen werden die Klinker pneumatisch (9A) vom Kühler in die Lagerhalle gefördert.

Clinker storage

Die Klinkerlagerhalle kann als Pufferstufe im kontinuierlichen Produktionsprozess gesehen werden.

Die Zu- und Abfuhr von Materialien aus der Lagerhalle kann über eine pneumatische Förderanlage (9A, 10A) erfolgen.

Mill

Die Mühle mahlt den Klinker mit einigen Zusätzen wie Gips, Flugasche oder Schlacke in das Endprodukt Zement (mit Partikelgrößen bis 100 µm). Die Additive werden in der Regel in vertikalen Silos gelagert und über eine pneumatische Förderanlage (11A) zur Mühle transportiert.Um Materialstau beim Entladen der Silos zu vermeiden, kann Fluidisierung verwendet werden (12B).Ähnlich wie beim Rohmühlenprozess wird der bei diesem Produktionsschritt entstehende Staub in Staubbeutelfiltern gesammelt, die durch eine Staubbeutelfilterspülung (11D) gereinigt werden. Der Transport des Zements von der Mühle zu den Lagerhallen erfolgt in der Regel durch pneumatische Förderung (12A).

Mill aggregates

Die Mühle mahlt den Klinker mit einigen Zusätzen wie Gips, Flugasche oder Schlacke in das Endprodukt Zement (mit Partikelgrößen bis 100 µm). Die Additive werden in der Regel in vertikalen Silos gelagert und über eine pneumatische Förderanlage (11A) zur Mühle transportiert.Um Materialstau beim Entladen der Silos zu vermeiden, kann Fluidisierung verwendet werden (12B).Ähnlich wie beim Rohmühlenprozess wird der bei diesem Produktionsschritt entstehende Staub in Staubbeutelfiltern gesammelt, die durch eine Staubbeutelfilterspülung (11D) gereinigt werden. Der Transport des Zements von der Mühle zu den Lagerhallen erfolgt in der Regel durch pneumatische Förderung (12A).

Storage

Das Endprodukt wird in typischen, großen, vertikalen Silos gelagert. Diese Silos werden von oben gefüllt, und später wird das Material über die Unterseite des Silos in Lkw, Schiffe oder Züge verladen. Hier kann auch die Fluidisierung (13B) eingesetzt werden, um zu verhindern, dass sich das Material am Boden des Silos staut.

Loading

Das Endprodukt wird in typischen, großen, vertikalen Silos gelagert. Diese Silos werden von oben gefüllt, und später wird das Material über die Unterseite des Silos in Lkw, Schiffe oder Züge verladen. Hier kann auch die Fluidisierung (13B) eingesetzt werden, um zu verhindern, dass sich das Material am Boden des Silos staut.