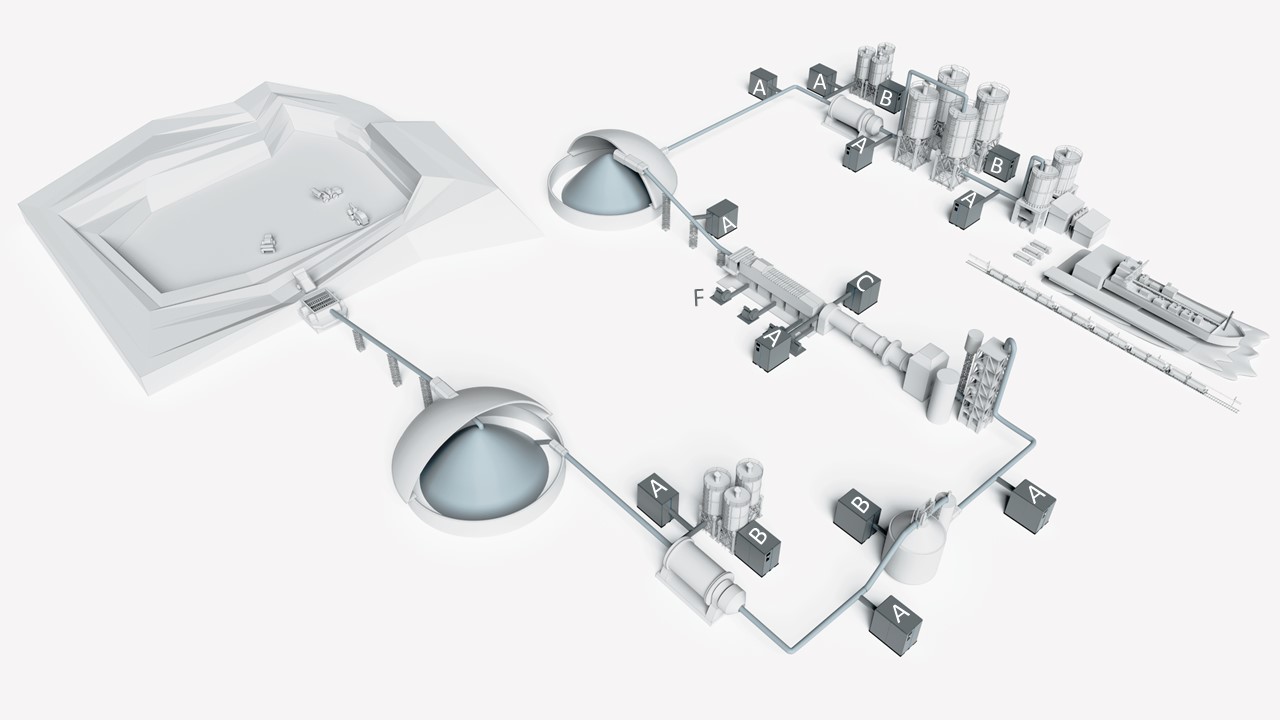

Cantera

La producción de cemento comienza con la extracción de las materias primas de una cantera. La materia prima principal es la piedra caliza, pero también puede ser arcilla, piedra jaspeada o tiza. Los materiales rocosos tienen una composición heterogénea y pueden tener dimensiones de hasta 1,8 metros. Se separan del lecho rocoso mediante explosiones. Tras la separación, se cargan con una grúa en un camión para transportarlos a la trituradora. En esta etapa, el uso de aire comprimido es nulo o limitado.

Trituradora

Las materias primas son los principales productos necesarios para fabricar cemento. Se transportan en un camión desde la cantera hasta una trituradora, el primer paso para la reducción mecánica del tamaño. Esta trituradora reduce los materiales a un tamaño de 80 milímetros o menos. En esta etapa, el uso de aire comprimido es nulo o limitado.

Pre-homogeneización

El objetivo es tener una composición de cemento homogénea y estable al final del proceso de producción. De esta forma, puede clasificarse como, por ejemplo, Cemento Portland (ASTM C150). Sin embargo, las materias primas que se extraen de la naturaleza tienen una composición heterogénea. Para obtener esta composición homogénea del cemento se requieren varias fases de homogeneización. Una de esas fases es la fase de prehomogeneización, en esta fase del proceso de producción, los materiales entran en una gran nave de almacenamiento a través de la parte superior y se estratifican en una secuencia específica. Esto garantizará que las materias primas se mezclen y que la mezcla sea homogénea. Tras almacenar y aumentar la homogeneización en el gran almacén, los materiales se extraen del fondo del silo para transportarlos al molino de crudo. Similar a los pasos 1 y 2, en esta etapa no se utiliza aire comprimido o se utiliza de forma limitada.

Molino de crudo

Las materias primas se transportan desde la fase de prehomogeneización hasta el molino de crudo. Aquí, los materiales se trituran en polvo con tamaños de partícula que van de 20 µm a 100 µm. Esto se puede hacer en un molino de rodillos vertical u horizontal. El polvo se conoce como harina cruda o mezcla cruda. El polvo generado en este proceso de molienda debe recogerse. Esto se puede hacer en filtros de bolsa de polvo que se limpian de forma discontinua mediante la purga del filtro de bolsa de polvo (4D). Una vez que las materias primas se trituran en polvo, se transportan al silo de homogeneización, lo que se puede hacer mediante transporte neumático (4A). En esta etapa, se pueden agregar algunos aditivos al molino para limitar el uso de materiales vírgenes. Estos materiales pueden ser arena, piedra o lodo. Estas materias primas pueden almacenarse en silos verticales y transportarse mediante transporte neumático (5A) hasta el molino de materias primas. La fluidización (5B) se puede utilizar para evitar obstrucciones al extraer los materiales de los silos.

Ágregados del molino de crudo

Las materias primas se transportan desde la fase de prehomogeneización hasta el molino de crudo. Aquí, los materiales se trituran en polvo con tamaños de partícula que van de 20 µm a 100 µm. Esto se puede hacer en un molino de rodillos vertical u horizontal. El polvo se conoce como harina cruda o mezcla cruda. El polvo generado en este proceso de molienda debe recogerse. Esto se puede hacer en filtros de bolsa de polvo que se limpian de forma discontinua mediante la purga del filtro de bolsa de polvo (4D). Una vez que las materias primas se trituran en polvo, se transportan al silo de homogeneización, lo que se puede hacer mediante transporte neumático (4A). En esta etapa, se pueden agregar algunos aditivos al molino para limitar el uso de materiales vírgenes. Estos materiales pueden ser arena, piedra o lodo. Estas materias primas pueden almacenarse en silos verticales y transportarse mediante transporte neumático (5A) hasta el molino de materias primas. La fluidización (5B) se puede utilizar para evitar obstrucciones al extraer los materiales de los silos.

Homogeneización

La harina cruda se transporta neumáticamente (5A) desde el molino crudo hasta el silo de homogeneización, donde se homogeneiza aún más. La mezcla cruda entra por la parte superior de un silo típicamente vertical, donde se almacena inicialmente en capas. Estas capas suelen tener composiciones diferentes. Aplicando una temporización específica de las válvulas de la parte inferior del silo, las capas se descomponen. La harina cruda más homogénea se extrae en el fondo del silo y se transporta neumáticamente (6A) al precalentador. La fluidización (6B) también se puede usar aquí para evitar bloqueos durante la descarga de los silos.

Precalentador

Al pasar por la secuencia del precalentador, el horno y el enfriador, la harina cruda se convierte en clínker, piedras pequeñas de unos pocos centímetros o menos.

La harina cruda entra en la parte superior del precalentador. El aire del horno se utiliza para calentar la harina cruda en ciclones a una temperatura de 850 °C.

Horno

Un horno se puede describir mejor como un enorme tubo inclinado y giratorio en el que la gravedad transporta la harina cruda calentada de la entrada a la salida del horno. Durante el transporte, el material se calienta aún más a una temperatura de 1450 °C, con lo que se sinteriza en clínker. El calentamiento se realiza mediante una llama de 2000 °C ubicada en la salida del horno. La llama se genera mediante el uso de aire de combustión (8C) y un combustible, que se puede transportar al quemador (8A).

Refrigerador

En una etapa final, el aire de refrigeración (8F) se utiliza para enfriar rápidamente los clínkers a una temperatura de 100 °C. Después de enfriarse, los clínkers se transportan neumáticamente (9A) desde el refrigerador hasta la nave de almacenamiento.

Almacenamiento de clínker

La nave de almacenamiento de clínker se puede ver como una etapa intermedia en el proceso de producción continuo.

La entrega y extracción de materiales de la nave de almacenamiento se puede realizar a través de una instalación de transporte neumático (9A, 10A).

Molino

El molino tritura el clínker, con algunos aditivos como yeso, cenizas volantes o escoria en el producto final: cemento (con tamaños de partícula de hasta 100 µm). Los aditivos se suelen almacenar en silos verticales y se transportan al molino a través de una instalación de transporte neumático (11A). Para evitar obstrucciones al descargar los silos, se puede utilizar la fluidización (12B). Similar al proceso de molienda en bruto, el polvo generado durante esta etapa de producción se recoge en filtros de bolsa de polvo que se limpian mediante la purga del filtro de bolsa de polvo (11D). El transporte del cemento desde el molino hasta las naves de almacenamiento se realiza normalmente mediante transporte neumático (12A).

Materiales para la molienda

El molino tritura el clínker, con algunos aditivos como yeso, cenizas volantes o escoria en el producto final: cemento (con tamaños de partícula de hasta 100 µm). Los aditivos se suelen almacenar en silos verticales y se transportan al molino a través de una instalación de transporte neumático (11A). Para evitar obstrucciones al descargar los silos, se puede utilizar la fluidización (12B). Similar al proceso de molienda en bruto, el polvo generado durante esta etapa de producción se recoge en filtros de bolsa de polvo que se limpian mediante la purga del filtro de bolsa de polvo (11D). El transporte del cemento desde el molino hasta las naves de almacenamiento se realiza normalmente mediante transporte neumático (12A).

Almacenamiento

El producto final se almacena en silos verticales típicos de gran tamaño. Estos silos se llenan desde la parte superior y, posteriormente, el material se carga en camiones, barcos o trenes a través de la parte inferior del silo. Aquí, la fluidización (13B) también se puede usar para evitar que el material se pegue al fondo del silo.

Carga

El producto final se almacena en silos verticales típicos de gran tamaño. Estos silos se llenan desde la parte superior y, posteriormente, el material se carga en camiones, barcos o trenes a través de la parte inferior del silo. Aquí, la fluidización (13B) también se puede usar para evitar que el material se pegue al fondo del silo.