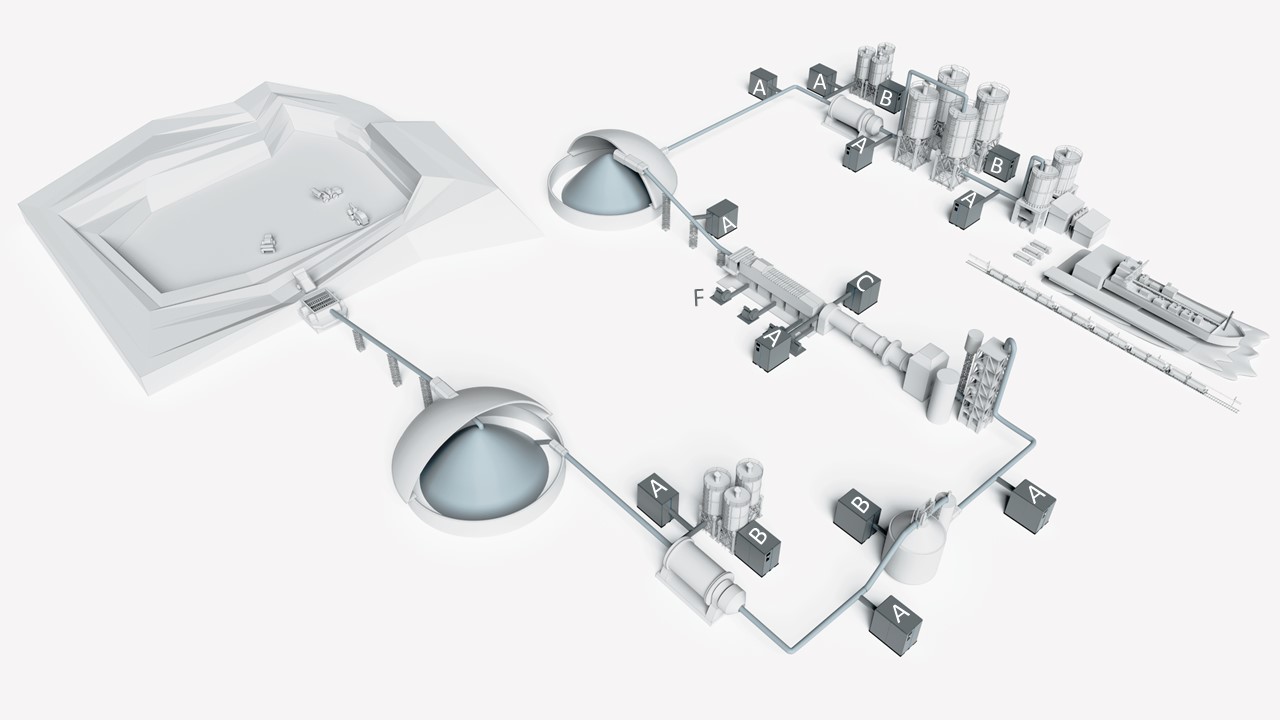

Quarry

Sementin valmistus alkaa raaka-aineiden louhinnalla louhoksesta. Pääraaka-aine on kalkkikivi, mutta se voi olla myös savea, marmorikiviä tai kalkkia. Kalliomassojen koostumus on heterogeeninen, ja niiden mitat voivat olla jopa 1,8 metriä. Ne erotetaan kallioperästä räjäyttämällä. Erottelun jälkeen ne kerätään nosturilla kuorma-autoon, jotta ne voidaan siirtää murskaimeen. Tässä vaiheessa paineilmaa ei käytetä ollenkaan tai vain rajoitetusti.

Crusher

Raaka-aineet ovat tärkeimmät sementin valmistuksessa tarvittavat materiaalit. Ne kuljetetaan kuorma-autolla louhoksesta murskaimeen, joka on mekaanisen rikotuksen ensimmäinen vaihe. Tämä murskain pienentää materiaalin koon enintään 80 millimetriin. Tässä vaiheessa paineilmaa ei käytetä tai sitä käytetään vain rajoitetusti.

Pre-homogenization

Tavoitteena on, että sementin koostumus on homogeeninen ja vakaa tuotantoprosessin lopussa. Näin se voidaan luokitella esimerkiksi portlandsementiksi (ASTM C150). Luonnosta saatavien raaka-aineiden koostumus on kuitenkin heterogeeninen.Homogeenisen sementtikoostumuksen saavuttaminen edellyttää useita homogenisointivaiheita. Yksi näistä vaiheista on esihomogenointivaihe. Tässä tuotantoprosessin vaiheessa materiaalit tulevat suureen varastohalliin yläkautta ja kerrostetaan tietyssä järjestyksessä. Näin varmistetaan, että raaka-aineet sekoittuvat ja sekoitus on homogeeninen. Kun materiaalit on varastoitu ja homogenoitu suuressa varastotilassa, ne poistetaan siilon pohjan kautta ja kuljetetaan raakamyllyyn. Kuten vaiheissa 1 ja 2, tässä vaiheessa paineilmaa ei käytetä lainkaan tai vain rajoitetusti.

Raw mill

Raaka-aineet kuljetetaan esihomogenoinnista raakamyllyyn. Materiaalit jauhataan jauheiksi, joiden hiukkaskoko on 20-100 µm. Tämä voidaan tehdä pysty- tai vaakasuuntaisessa telamyllyssä. Jauhetta kutsutaan raakajauhoksi tai raakaseokseksi. Tässä murskausprosessissa syntyvä pöly on kerättävä talteen. Tämä voidaan tehdä pölypussisuodattimissa, jotka puhdistetaan keskeytyksettä pölypussisuodattimen tyhjennyksellä (4D). Kun raaka-aineet on murskattu jauheeksi, ne kuljetetaan homogenointisiiloon, mikä voidaan tehdä pneumaattisella kuljettimella (4A). Tässä vaiheessa myllyyn voidaan lisätä lisäaineita vähentämään ensiömateriaalien käyttöä. Nämä materiaalit voivat olla hiekkaa, kiveä tai lietettä.Nämä raaka-aineet voidaan varastoida pystysiiloihin ja kuljettaa paineilmakuljettimella (5A) raaka-ainetehtaalle. Fluidisointia (5B) voidaan käyttää estämään tukokset, kun materiaaleja poistetaan siiloista.

Raw mill aggregates

Raaka-aineet kuljetetaan esihomogenoinnista raakamyllyyn. Materiaalit jauhataan jauheiksi, joiden hiukkaskoko on 20-100 µm. Tämä voidaan tehdä pysty- tai vaakasuuntaisessa telamyllyssä. Jauhetta kutsutaan raakajauhoksi tai raakaseokseksi. Tässä murskausprosessissa syntyvä pöly on kerättävä talteen. Tämä voidaan tehdä pölypussisuodattimissa, jotka puhdistetaan keskeytyksettä pölypussisuodattimen tyhjennyksellä (4D). Kun raaka-aineet on murskattu jauheeksi, ne kuljetetaan homogenointisiiloon, mikä voidaan tehdä pneumaattisella kuljettimella (4A). Tässä vaiheessa myllyyn voidaan lisätä lisäaineita vähentämään ensiömateriaalien käyttöä. Nämä materiaalit voivat olla hiekkaa, kiveä tai lietettä.Nämä raaka-aineet voidaan varastoida pystysiiloihin ja kuljettaa paineilmakuljettimella (5A) raaka-ainetehtaalle. Fluidisointia (5B) voidaan käyttää estämään tukokset, kun materiaaleja poistetaan siiloista.

Homogenization

Raakajauho kuljetetaan paineilmalla (5A) raakamyllystä homogenointisiiloon, jossa se homogenoidaan edelleen. Raakajauhe syötetään yleensä pystysiilon yläosaan, jossa se aluksi varastoidaan kerroksittain. Nämä kerrokset ovat yleensä koostumukseltaan erilaisia. Kerrokset erotetaan käyttämällä tiettyä venttiilin ajoitusta siilon alaosassa. Homogeenisempi raakajauho poistetaan siilon pohjalta ja kuljetetaan pneumaattisesti (6A) esilämmittimeen. Fluidisointia (6B) voidaan käyttää myös tässä, jotta vältetään tukokset siilojen tyhjennyksen aikana.

Pre-heater

Käymällä läpi esilämmittimen, uunin ja jäähdyttimen sekvenssin raaka jauho muunnetaan klinkkeriksi – pieniksi, korkeintaan muutaman senttimetrin kokoisiksi kiviksi.

Raaka-aine menee esilämmittimen päälle. Uunin ilmaa käytetään raaka-aineen lämmittämiseen sykloneissa 850 °C:n lämpötilaan.

Kiln

Uunia voidaan parhaiten kuvata valtavaksi kaltevaksi ja pyöriväksi putkeksi, jossa painovoima kuljettaa lämmitetyn raaka-aineen uunin sisääntulosta ulostuloon. Kuljetuksen aikana materiaali kuumennetaan edelleen 1450 °C:n lämpötilaan, jolloin se sintrataan klinkkeriksi. Lämmitys tapahtuu 2 000 °C:n liekillä, joka sijaitsee uunin ulostulossa. Liekki syntyy käyttämällä palamisilmaa (8C) ja polttoainetta, joka voidaan kuljettaa polttimeen (8A).

Cooler

Viimeisessä vaiheessa klinkkerit jäähdytetään nopeasti 100 °C:n lämpötilaan jäähdytysilmalla (8F). Jäähdytyksen jälkeen klinkkerit kuljetetaan pneumaattisesti (9A) jäähdyttimestä varastohalliin.

Clinker storage

Klinkkerivarastohallia voidaan pitää jatkuvan tuotantoprosessin puskurivaiheena.

Materiaalien luovutus ja poisto varastohallista voidaan tehdä pneumaattisella kuljettimella (9A, 10A).

Mill

Mylly jauhaa klinkkerin ja joitakin lisäaineita, kuten kipsiä, lentotuhkaa tai kuonaa, lopputuotteeksi: sementiksi (jossa hiukkaskoko on enintään 100 µm). Lisäaineet varastoidaan tyypillisesti pystysiiloissa ja kuljetetaan tehtaalle paineilmakuljetuslaitteiston (11A) kautta.Tukosten välttämiseksi siiloja tyhjennettäessä voidaan käyttää fluidisointia (12B).Tuotantovaiheen aikana syntyvä pöly kerätään raakamyllyprosessin tavoin pölypussisuodattimiin, jotka puhdistetaan pölypussisuodattimen tyhjennyksellä (11D). Sementin kuljettaminen myllystä varastohalleihin tapahtuu yleensä pneumaattisella kuljetuksella (12A).

Mill aggregates

Mylly jauhaa klinkkerin ja joitakin lisäaineita, kuten kipsiä, lentotuhkaa tai kuonaa, lopputuotteeksi: sementiksi (jossa hiukkaskoko on enintään 100 µm). Lisäaineet varastoidaan tyypillisesti pystysiiloissa ja kuljetetaan tehtaalle paineilmakuljetuslaitteiston (11A) kautta.Tukosten välttämiseksi siiloja tyhjennettäessä voidaan käyttää fluidisointia (12B).Tuotantovaiheen aikana syntyvä pöly kerätään raakamyllyprosessin tavoin pölypussisuodattimiin, jotka puhdistetaan pölypussisuodattimen tyhjennyksellä (11D). Sementin kuljettaminen myllystä varastohalleihin tapahtuu yleensä pneumaattisella kuljetuksella (12A).

Storage

Lopputuote varastoidaan tyypillisissä suurissa pystysuorissa siiloissa. Siilot täytetään ylhäältä ja myöhemmin materiaali lastataan kuorma-autoihin, laivoihin tai juniin siilon pohjan kautta. Tässä voidaan käyttää myös fluidisointia (13B), jotta materiaali ei tartu siilon pohjaan.

Loading

Lopputuote varastoidaan tyypillisissä suurissa pystysuorissa siiloissa. Siilot täytetään ylhäältä ja myöhemmin materiaali lastataan kuorma-autoihin, laivoihin tai juniin siilon pohjan kautta. Tässä voidaan käyttää myös fluidisointia (13B), jotta materiaali ei tartu siilon pohjaan.