Fiabilité optimale

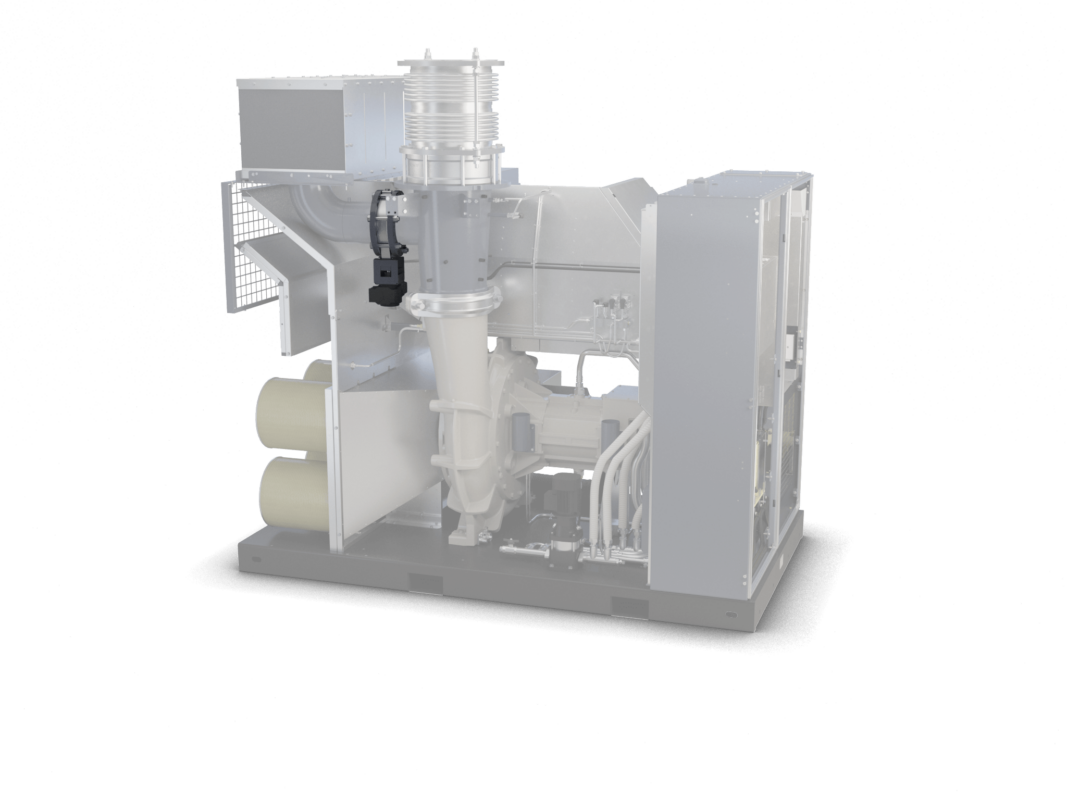

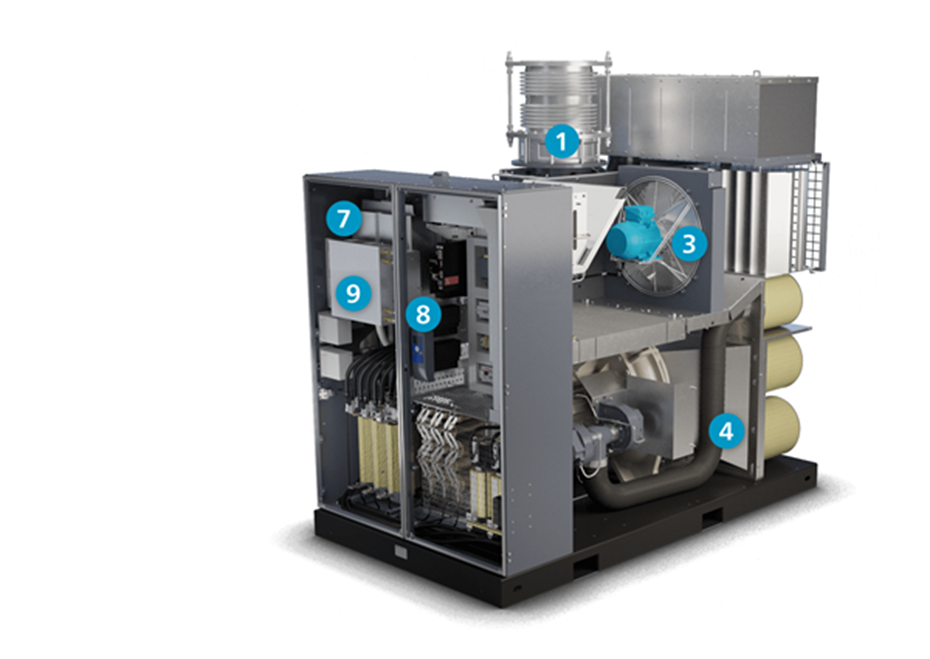

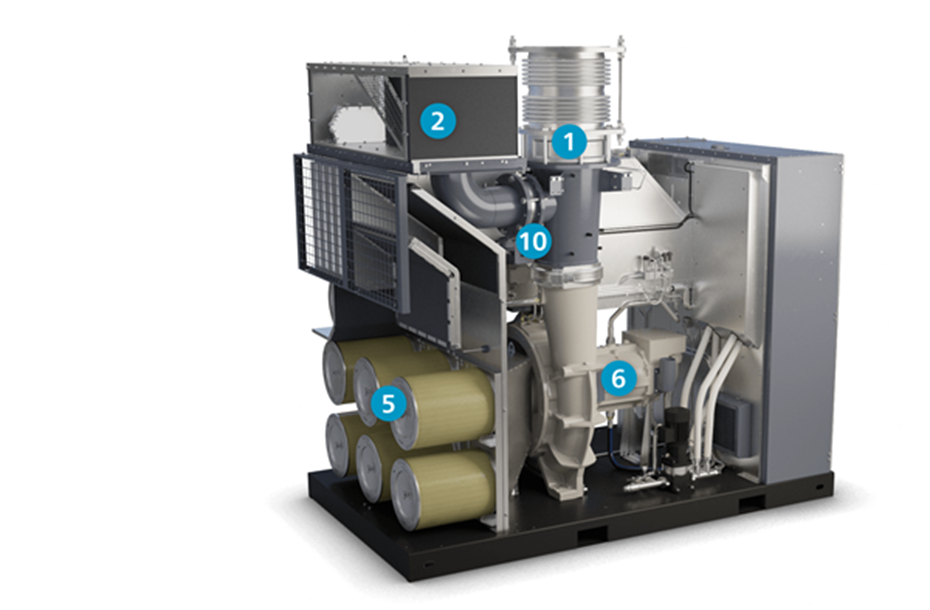

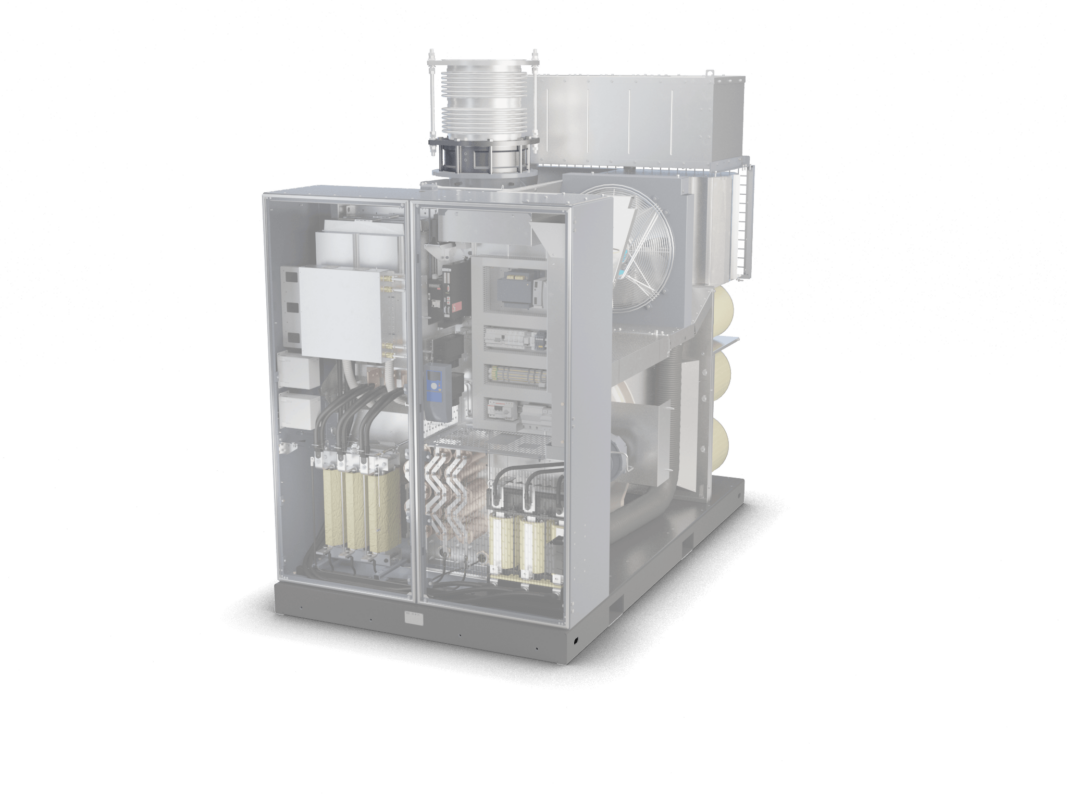

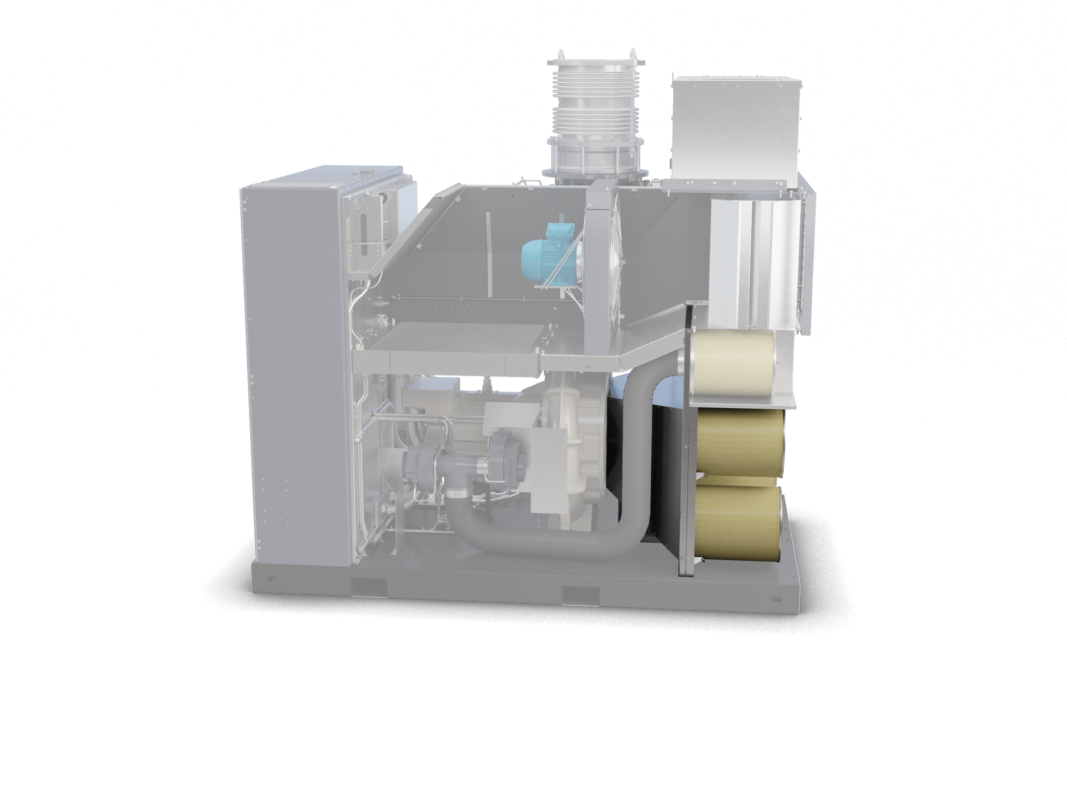

ZB 5-6 VSD⁺

front view

back view

-

1

Protecting electrical cubicle

-

2

Compact and low heat rejection frequency drive

-

3

Magnetic bearing controller

-

4

Minimum internal temperature with heat exchanger cooling fan

-

5

Actuated modulating blow-off valve

-

6

Integrated blow-off silencer

-

7

High-efficient process air filters

-

8

Separated process air inlet

-

9

Magnetic bearing turbo blower

-

10

Check valve

-

Protecting electrical cubicle

L’armoire électrique combine l’un des systèmes les plus avancés pour garantir la fiabilité de la machine, ainsi que le réseau auquel elle est raccordée :

• Filtres RFI réduisant les perturbations harmoniques dans le réseau

• Inductances CA contre les pics de tension élevée

• Régulateur

• Variateur de vitesse à haute fréquence

• Convertisseur CC/CC alimentant le contrôleur de paliers magnétiques en cas de coupure de courant

• Contrôleur de paliers magnétiques ajustant de manière dynamique la position de l’arbre du surpresseur

• Filtres LC protégeant le moteur à aimant permanent contre les harmoniques

-

Compact and low heat rejection frequency drive

• Le variateur de vitesse à haute fréquence assure le fonctionnement optimal du moteur

• Refroidissement par eau pour un rejet de chaleur et un encombrement minimum

-

Magnetic bearing controller

• Compilation des informations provenant des détecteurs de position afin d’ajuster de manière dynamique la position de l’arbre

• Le contrôle total du rotor est garanti par l’ajustement de la force magnétique

• Aucune source externe n’est requise ni aucune ASI en cas de coupure de courant. L’énergie est issue du variateur de fréquence par un convertisseur CC/CC.

-

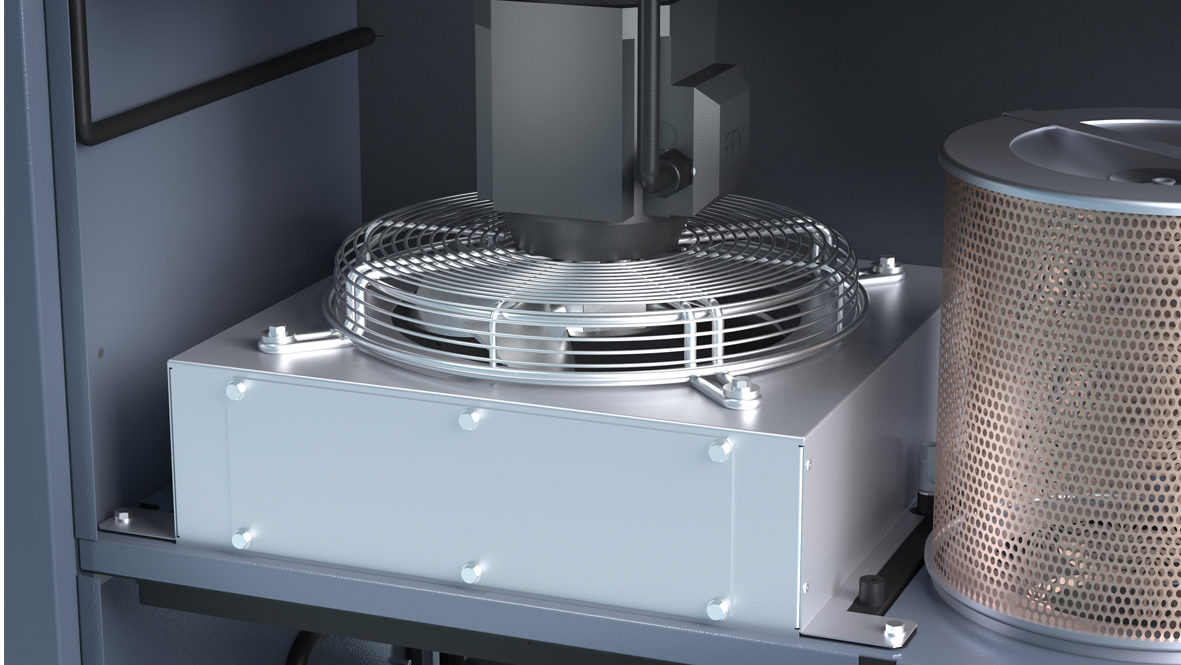

Minimum internal temperature with heat exchanger cooling fan

• Réduction de la température de l’eau de refroidissement du moteur à aimant permanent et de l’entraînement

• Refroidissement des composants mécaniques situés à l’intérieur de la machine pour assurer une température de fonctionnement minimale et optimiser la durée de vie

• Sortie d’air de refroidissement chaud centralisé en un seul emplacement commun sur le toit de la machine pour faciliter l’acheminement par les conduites et l’extraction de la chaleur

-

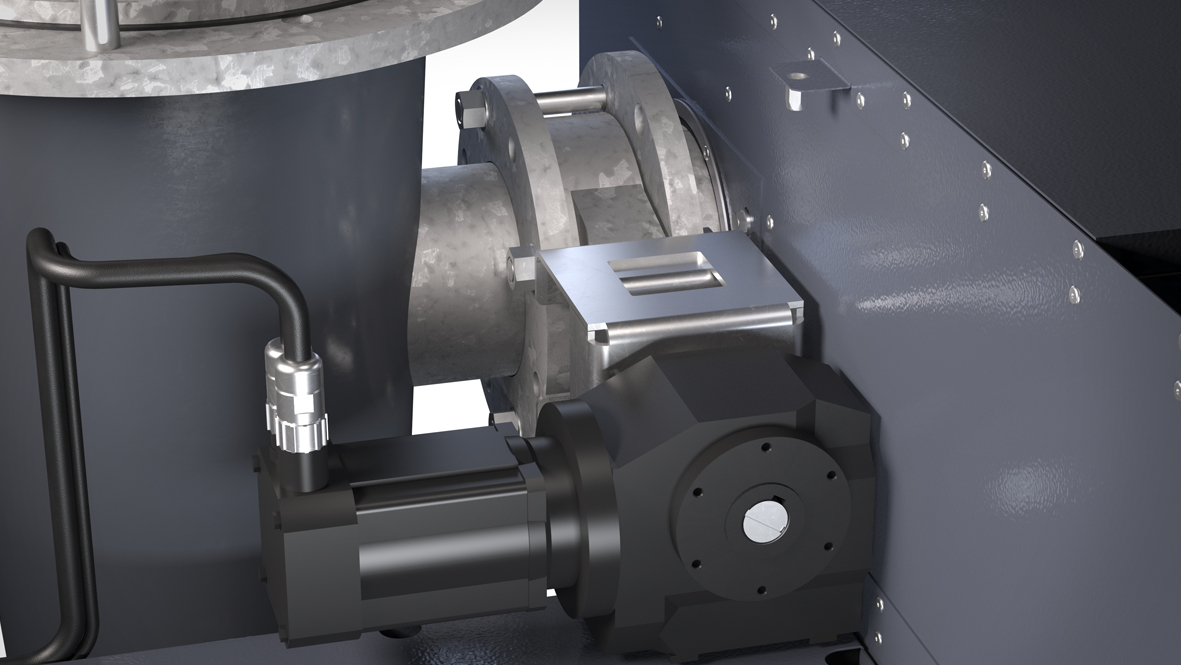

Actuated modulating blow-off valve

• Valve de décompression à commande modulée, montée en usine et intégrée qui protège le surpresseur contre toute surchauffe

• Garantie d’un fonctionnement fluide pendant les changements de procédé rapides

• Algorithme de contrôle avancé permettant à l’unité de fonctionner le plus efficacement possible dans une plage de débit étendue (régulation de 100 % à 0 %) et un nombre illimité de démarrages et d’arrêts

-

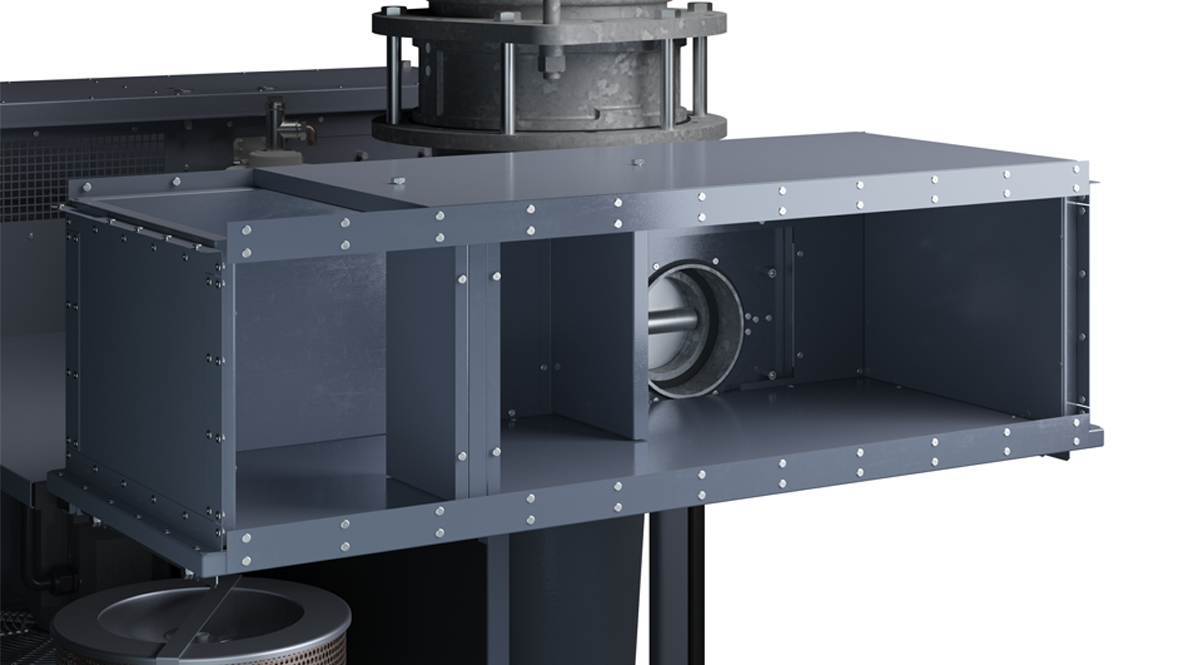

Integrated blow-off silencer

• Silencieux de décompression monté en usine et intégré, destiné à réduire le bruit émis par la valve de décompression

• Bruit atténué à l’aide de chicanes internes intégrées

-

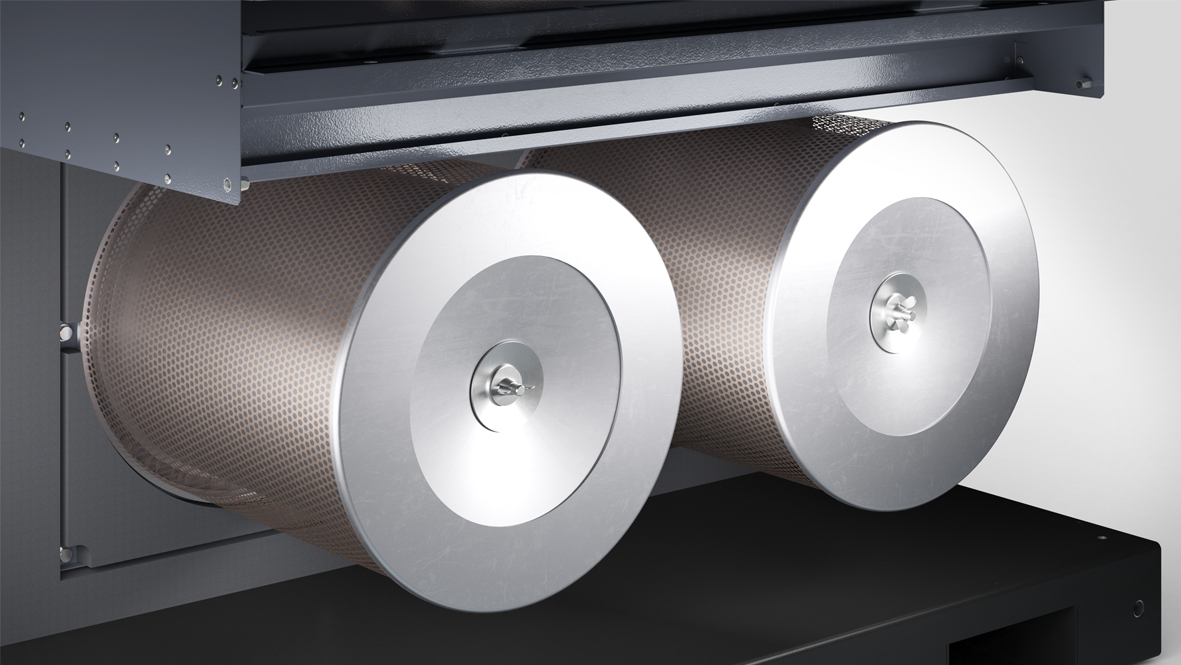

High-efficient process air filters

• Circuit d’air de surpression séparé pour assurer une température d’entrée minimale et un débit massique maximal

• Filtres hautement efficaces parallèles

• Accessibilité facile depuis l’arrière de la machine et possibilité de remplacement

-

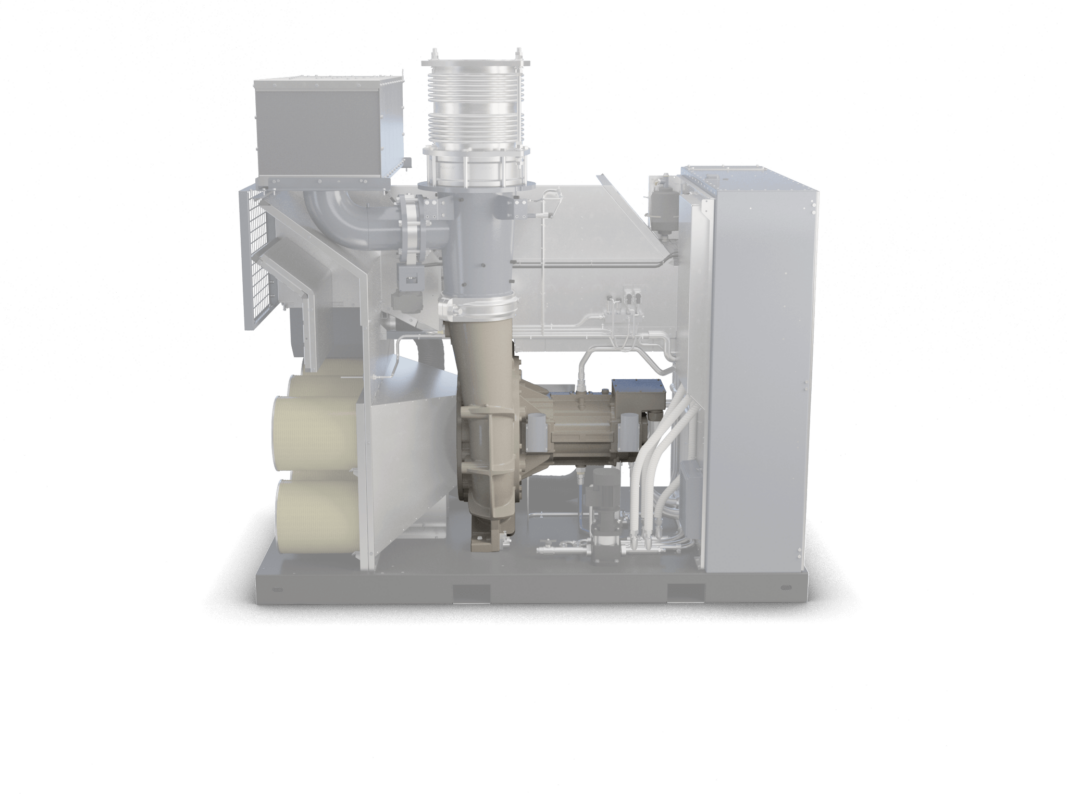

Separated process air inlet

• Collecteur acheminant l’air du point d’admission jusqu’à la turbine du surpresseur pour le séparer de la chaleur interne

• Maintien de la température de l’air de procédé au minimum afin d’augmenter le débit massique fourni par le surpresseur

-

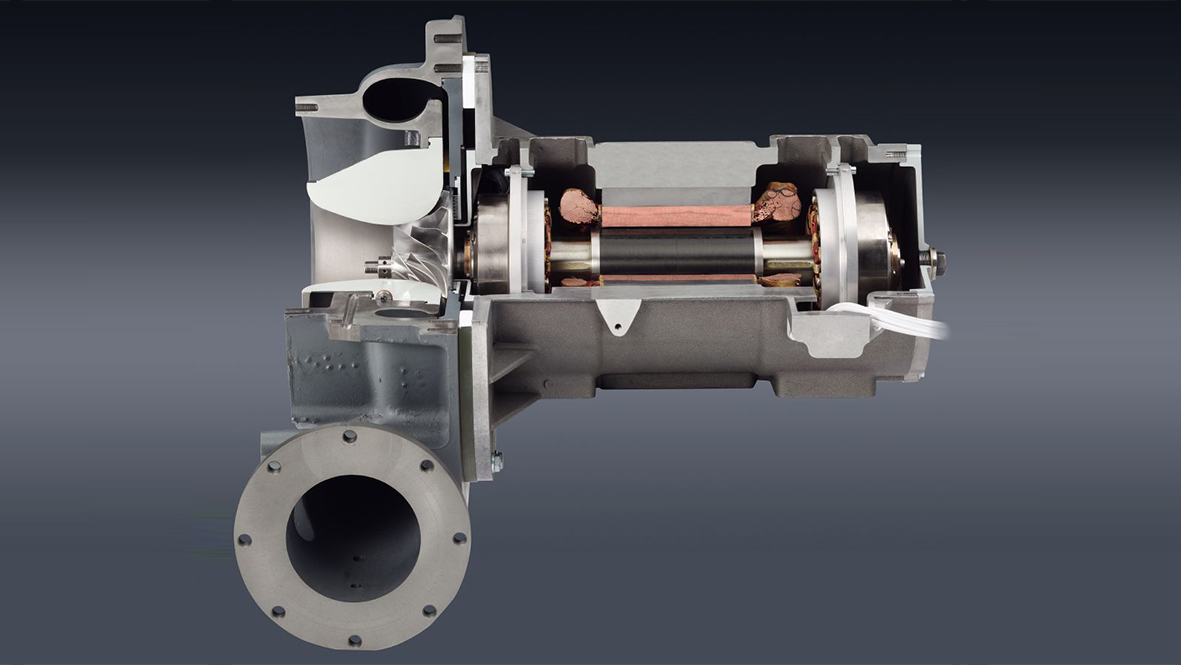

Magnetic bearing turbo blower

• Technologie de palier magnétique garantissant une plus grande fiabilité pour toutes vos opérations, quelles que soient les conditions en aval

• Moteur à aimant permanent refroidi par eau qui maintient une température de fonctionnement minimale et optimise la durée de vie des composants

-

Check valve

• Clapet anti-retour à haute efficacité pour la protection du surpresseur lorsque celui-ci ne fonctionne pas

• Pertes de charge minimales afin de réduire l’impact sur les performances

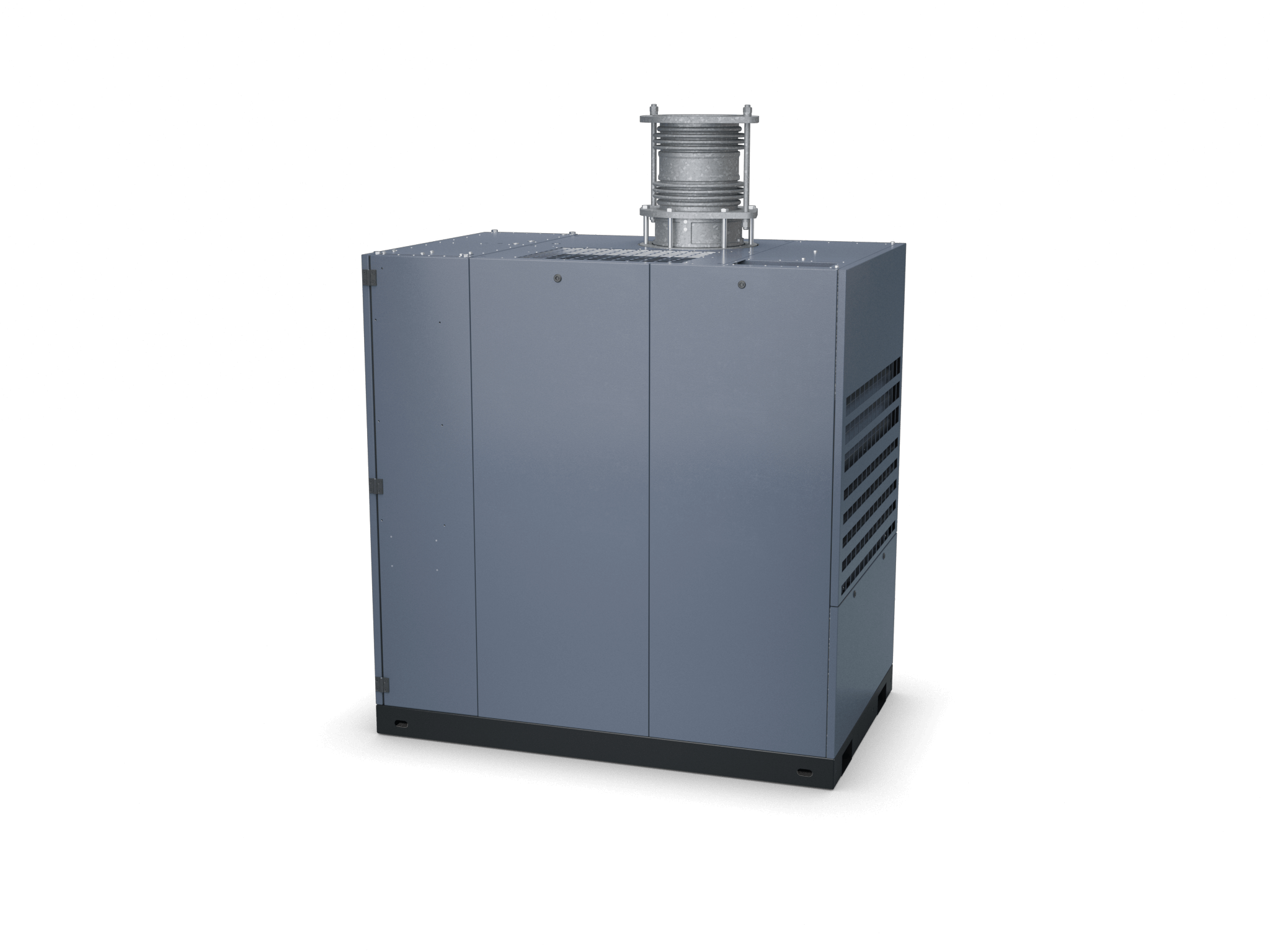

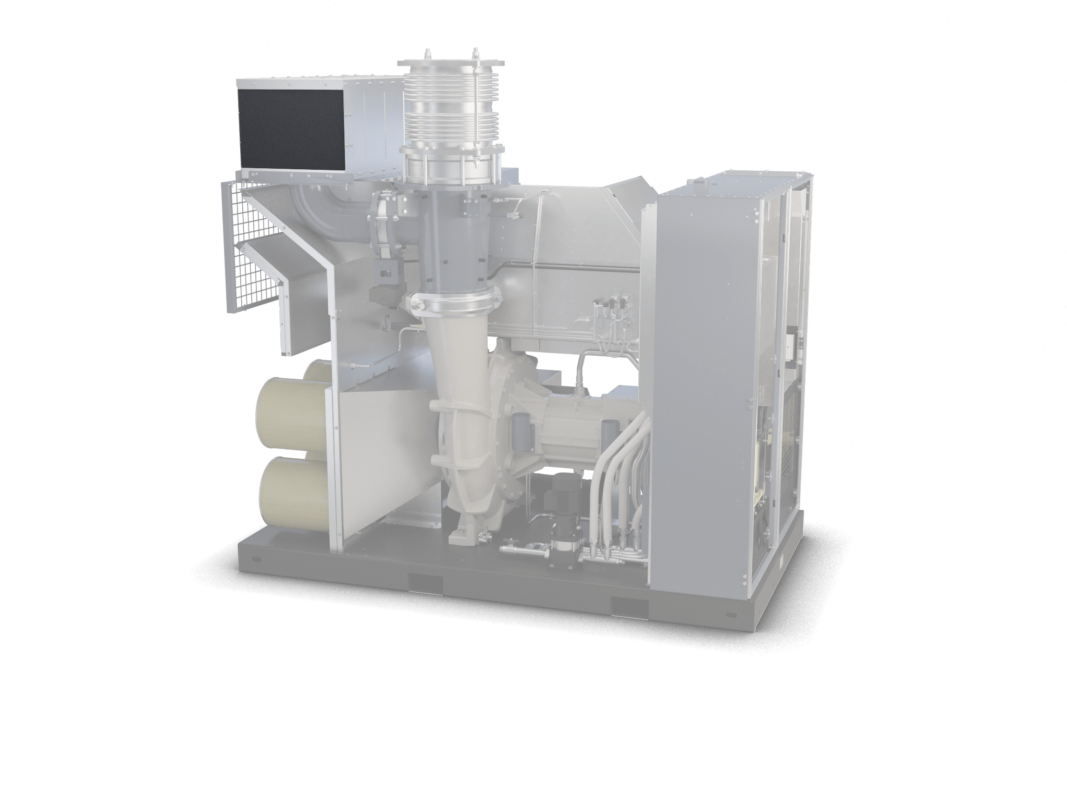

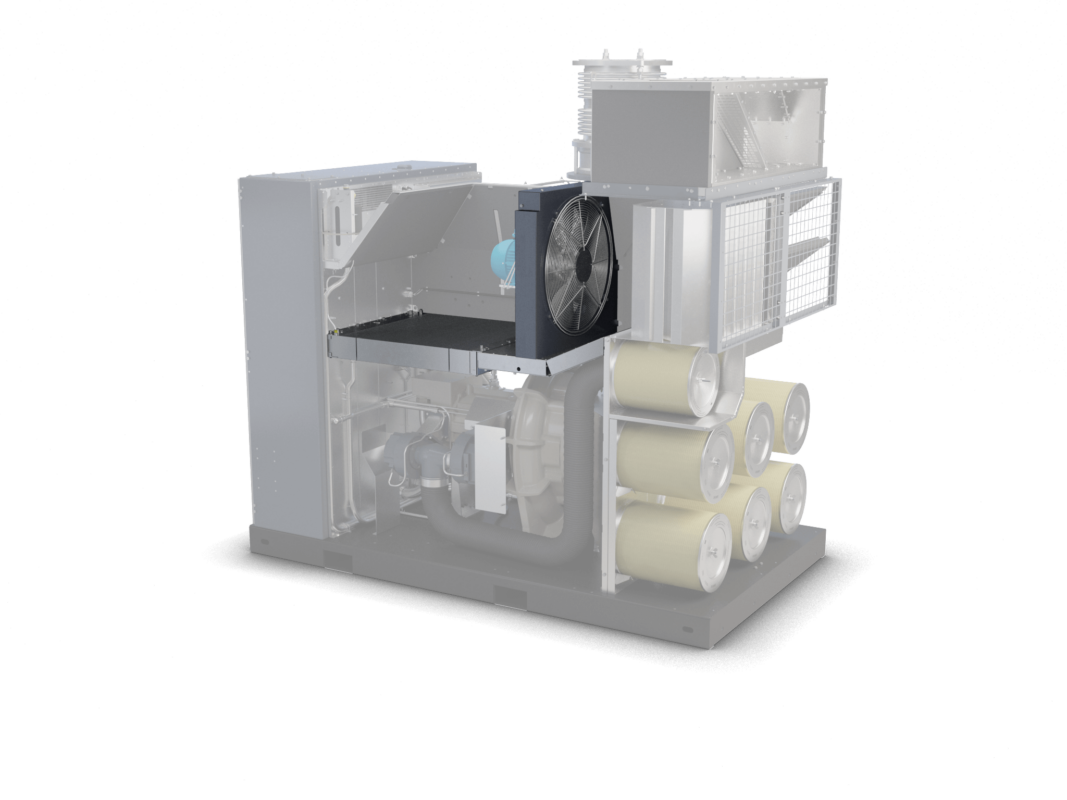

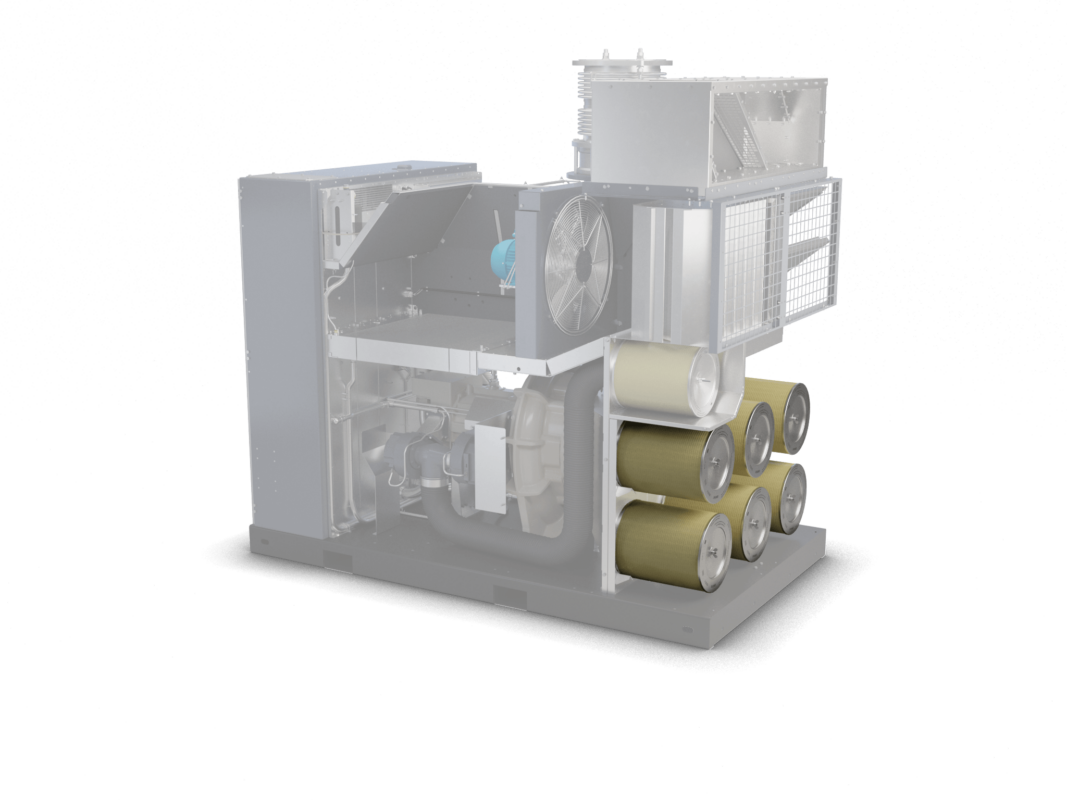

ZB 7 VSD⁺

front view

back view

-

1

Check valve

-

2

Integrated blow-off silencer

-

3

Minimum internal temperature with heat exchanger cooling fan

-

4

Separated process air inlet

-

5

High-efficient process air filters

-

6

Magnetic bearing turbo blower

-

7

Compact and low heat rejection frequency drive

-

8

Magnetic bearing controller

-

9

Protecting electrical cubicle

-

10

Actuated modulating blow-off valve

-

Check valve

• Clapet anti-retour à haute efficacité pour la protection du surpresseur lorsque celui-ci ne fonctionne pas

• Pertes de charge minimales afin de réduire l’impact sur les performances

-

Integrated blow-off silencer

• Silencieux de décompression monté en usine et intégré, destiné à réduire le bruit émis par la valve de décompression

• Bruit atténué à l’aide de chicanes internes intégrées

-

Minimum internal temperature with heat exchanger cooling fan

• Réduction de la température de l’eau de refroidissement du moteur à aimant permanent et de l’entraînement

• Refroidissement des composants mécaniques situés à l’intérieur de la machine pour assurer une température de fonctionnement minimale et optimiser la durée de vie

• Sortie d’air de refroidissement chaud centralisé en un seul emplacement commun sur le toit de la machine pour faciliter l’acheminement par les conduites et l’extraction de la chaleur

-

Separated process air inlet

• Collecteur acheminant l’air du point d’admission jusqu’à la turbine du surpresseur pour le séparer de la chaleur interne

• Maintien de la température de l’air de procédé au minimum afin d’augmenter le débit massique fourni par le surpresseur

-

High-efficient process air filters

• Circuit d’air de surpression séparé pour assurer une température d’entrée minimale et un débit massique maximal

• Filtres hautement efficaces parallèles

• Accessibilité facile depuis l’arrière de la machine et possibilité de remplacement

-

Magnetic bearing turbo blower

• Technologie de palier magnétique pour une plus grande fiabilité de toutes vos opérations, quelles que soient les conditions en aval

• Moteur à aimant permanent refroidi par eau qui maintient une température de fonctionnement minimale et optimise la durée de vie des composants

-

Compact and low heat rejection frequency drive

• Le variateur de vitesse à haute fréquence assure le fonctionnement optimal du moteur

• Refroidissement par eau pour un rejet de chaleur et un encombrement minimum

-

Magnetic bearing controller

• Compilation des informations provenant des détecteurs de position afin d’ajuster de manière dynamique la position de l’arbre

• Le contrôle total du rotor est garanti par l’ajustement de la force magnétique

• Aucune source externe n’est requise ni aucune ASI en cas de coupure de courant. L’énergie est issue du variateur de fréquence par un convertisseur CC/CC.

-

Protecting electrical cubicle

L’armoire électrique combine l’un des systèmes les plus avancés pour garantir la fiabilité de la machine, ainsi que le réseau auquel elle est raccordée :

• Filtres RFI réduisant les perturbations harmoniques dans le réseau

• Inductances CA contre les pics de tension élevée

• Régulateur

• Variateur de vitesse à haute fréquence

• Convertisseur CC/CC alimentant le contrôleur de paliers magnétiques en cas de coupure de courant

• Contrôleur de paliers magnétiques ajustant de manière dynamique la position de l’arbre du surpresseur

• Filtres LC protégeant le moteur à aimant permanent contre les harmoniques

-

Actuated modulating blow-off valve

• Valve de décompression à commande modulée, montée en usine et intégrée qui protège le surpresseur contre toute surchauffe

• Garantie d’un fonctionnement fluide pendant les changements de procédé rapides

• Algorithme de contrôle avancé permettant à l’unité de fonctionner le plus efficacement possible dans une plage de débit étendue (régulation de 100 % à 0 %) et un nombre illimité de démarrages et d’arrêts