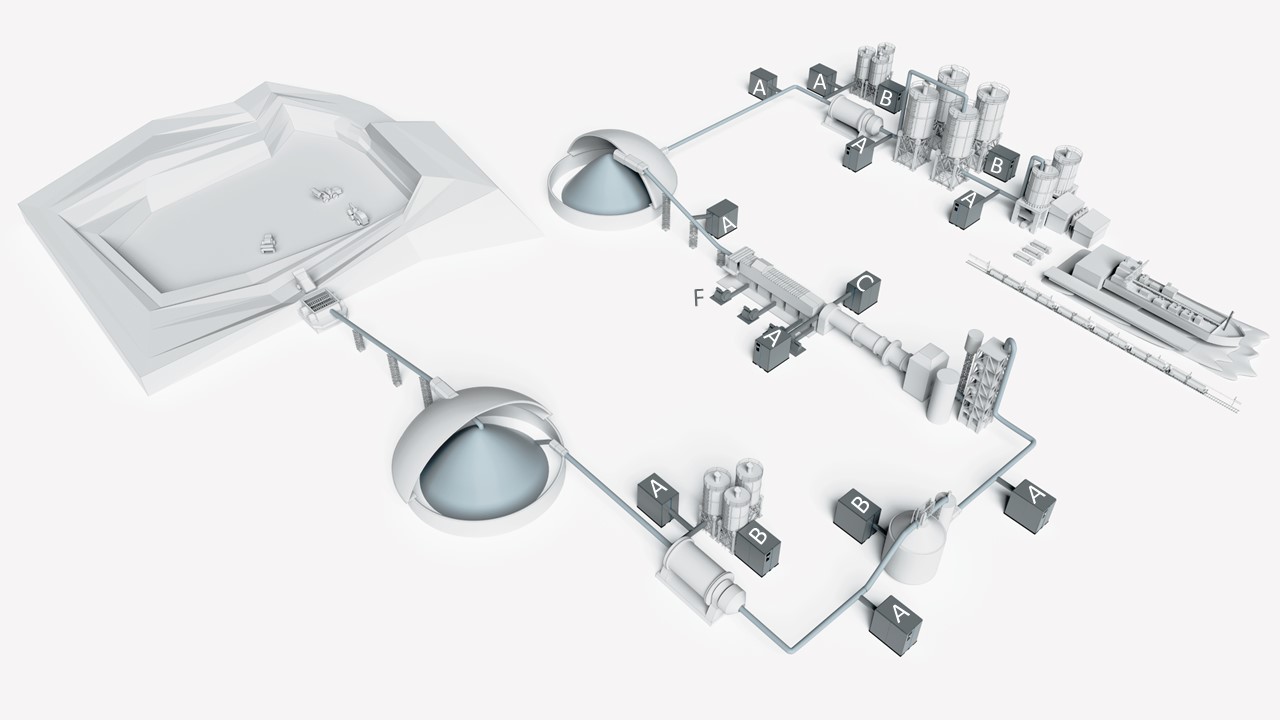

Quarry

A cementgyártás a nyersanyagok kinyerésével kezdődik a kőfejtőben. A fő nyersanyag a mészkő,de lehet agyag, melangekő vagy kréta is. A kőzetanyagok heterogén összetételűek, és akár 1,8 méteres méretűek is lehetnek. Ezeket robbantással választják le a fekükőzetről. A leválasztást követően daruval teherautókra rakodják a darabokat, amelyek elszállítják azokat a zúzógéphez. Ebben a fázisban nincs vagy csak korlátozott mennyiségű sűrített levegő kerül felhasználásra.

Crusher

A cement előállításához elsősorban nyersanyagokra van szükség. Ezeket teherautóval szállítják a kőfejtőből a zúzógéphez, amely a mechanikus méretcsökkentés első lépése. Ez a zúzógép 80 milliméteres vagy annál kisebb méretre zúzza az anyagokat. Ebben a fázisban nincs vagy csak korlátozott mennyiségű sűrített levegő kerül felhasználásra.

Pre-homogenization

A cél a homogén és stabil cementösszetétel elérése a gyártási folyamat végén. A cement ezáltal osztályozható lesz, például portlandcementként (ASTM C150). A természetből kinyert nyersanyagok azonban heterogén összetételűek. A homogén cementösszetétel eléréséhez több homogenizációs fázis szükséges. Az egyik ilyen fázis az előhomogenizációs fázis, a gyártási folyamat ezen fázisában az anyagok a tetejükön keresztül egy nagy raktárcsarnokba kerülnek, és meghatározott sorrendben rétegezik őket. Ez biztosítja a nyersanyagok összekeverését és a keverék homogénségét. A tárolóba helyezést és a homogenizáció mértékének növelését követően az anyagokat a siló aljánál kinyerik, hogy elszállítsák azokat a nyersőrlőbe. Az 1. és 2. lépéshez hasonlóan ebben a szakaszban nincs vagy csak korlátozott mennyiségű sűrített levegőt használnak.

Raw mill

A nyersanyagokat az előhomogenizáció helyéről a nyersőrlőbe szállítják. Itt az anyagokat 20 µm és 100 µm közötti részecskeméretű porra csiszolják. Ez történhet függőleges vagy vízszintes görgős malomban. A port nyers lisztnek vagy nyers keveréknek nevezzük. Az őrlési folyamat során keletkező port fel kell fogni. Ez megtehető porzsákos szűrőkben, amelyeket a porzsákos szűrő tisztítása (4D) szakaszosan tisztít meg. Miután a nyersanyagokat porrá zúzták, a homogenizáló silóba szállítják, amely pneumatikus szállítórendszerrel (4A) végezhető el. Ebben a szakaszban bizonyos adalékanyagokat töltenek az őrlőbe, ezzel korlátozva a szűz anyagok használatát. Ez az anyag lehet homok, kő vagy iszap. Ezek a nyersanyagok függőleges silókban tárolhatók, és pneumatikus szállítórendszerrel (5A) szállíthatók a nyersdarálóhoz. A fluidizáció (5B) használható az eltömődések elkerülésére az anyagok silókból történő kivonásakor.

Raw mill aggregates

A nyersanyagokat az előhomogenizáció helyéről a nyersőrlőbe szállítják. Itt az anyagokat 20 µm és 100 µm közötti részecskeméretű porra csiszolják. Ez történhet függőleges vagy vízszintes görgős malomban. A port nyers lisztnek vagy nyers keveréknek nevezzük. Az őrlési folyamat során keletkező port fel kell fogni. Ez megtehető porzsákos szűrőkben, amelyeket a porzsákos szűrő tisztítása (4D) szakaszosan tisztít meg. Miután a nyersanyagokat porrá zúzták, a homogenizáló silóba szállítják, amely pneumatikus szállítórendszerrel (4A) végezhető el. Ebben a szakaszban bizonyos adalékanyagokat töltenek az őrlőbe, ezzel korlátozva a szűz anyagok használatát. Ez az anyag lehet homok, kő vagy iszap. Ezek a nyersanyagok függőleges silókban tárolhatók, és pneumatikus szállítórendszerrel (5A) szállíthatók a nyersdarálóhoz. A fluidizáció (5B) használható az eltömődések elkerülésére az anyagok silókból történő kivonásakor.

Homogenization

A nyers lisztet pneumatikusan szállítják (5A) a nyers malomból a homogenizáló silóba, ahol tovább homogenizálják. A nyersanyag a jellemzően függőleges siló tetején áramlik be, és réteges elrendezésben tárolják. Ezek a rétegek általában különböző összetételűek. A siló alján lévő szelepek specifikus időzítése révén a rétegeket szétbontják. A homogénebb nyerspor a siló alján kerül kivonásra, és pneumatikusan (6A) az előmelegítőhöz kerül. A fluidizáció (6B) itt is használható az eltömődések elkerülésére a silók ürítése során.

Pre-heater

Az előmelegítő, a kemence és a hűtés során a nyers liszt klinkerré alakul át – néhány centiméteres vagy annál kisebb kövekké.

A nyers hús az előmelegítő tetejére kerül. A kemencében lévő levegő a nyers étel 850°C-ra történő felmelegítésére szolgál a ciklonokban.

Kiln

A kemencét a legjobban úgy lehet leírni, mint egy hatalmas, ferde és forgó csövet, ahol a gravitáció a felmelegített nyers ételeket a kemencébe történő belépéstől a kilépésig szállítja. A szállítás során az anyagot további 1450°C-ra melegítik, ahol klinkerré szinterezik. A hevítésről egy 2000 °C-os láng gondoskodik a cementégető kemence kimeneténél. A láng égési levegő (8C) és az égőhöz (8A) szállítható üzemanyag felhasználásával jön létre.

Cooler

Végül a hűtőlevegő (8F) segítségével a klinkerek gyorsan lehűlnek 100 °C-ra. A lehűlés után a klinkereket pneumatikusan (9A) szállítják a hűtőből a raktárcsarnokba.

Clinker storage

A klinkertároló csarnok a folyamatos gyártási folyamat pufferfázisaként tekinthető.

Az anyagok szállítása és eltávolítása a raktárcsarnokból pneumatikus szállítóberendezéssel (9A, 10A) történhet.

Mill

Az őrlőgép a klinkert néhány adalékanyaggal, például gipsszel, repülő hamuval vagy salakkal a végtermékbe őrli: cementbe (100 µm-es szemcseméretig). Az adalékanyagokat jellemzően függőleges silókban tárolják, és pneumatikus szállítóberendezésen (11A) keresztül szállítják az őrlőműhöz. A silók kiürítésekor az eltömődések elkerülése érdekében fluidizáció használható (12B). A nyersőrlési folyamathoz hasonlóan az ebben a gyártási lépésben keletkező port porzsákos szűrők gyűjtik össze, amelyeket a porzsákos szűrő tisztításával (11D) tisztítanak meg. A cement szállítása az őrlőműből a tárolócsarnokokba általában pneumatikus szállítórendszerrel történik (12A).

Mill aggregates

Az őrlőgép a klinkert néhány adalékanyaggal, például gipsszel, repülő hamuval vagy salakkal a végtermékbe őrli: cementbe (100 µm-es szemcseméretig). Az adalékanyagokat jellemzően függőleges silókban tárolják, és pneumatikus szállítóberendezésen (11A) keresztül szállítják az őrlőműhöz. A silók kiürítésekor az eltömődések elkerülése érdekében fluidizáció használható (12B). A nyersőrlési folyamathoz hasonlóan az ebben a gyártási lépésben keletkező port porzsákos szűrők gyűjtik össze, amelyeket a porzsákos szűrő tisztításával (11D) tisztítanak meg. A cement szállítása az őrlőműből a tárolócsarnokokba általában pneumatikus szállítórendszerrel történik (12A).

Storage

A végterméket tipikus, nagy, függőleges silókban tárolják. Ezeket a silókat felülről töltik meg, majd később az anyagot teherautókra, hajókra vagy vasúti kocsikra rakodják a siló aljából. Itt a fluidizáció (13B) is használható annak elkerülésére, hogy az anyag a siló aljára tapadjon.

Loading

A végterméket tipikus, nagy, függőleges silókban tárolják. Ezeket a silókat felülről töltik meg, majd később az anyagot teherautókra, hajókra vagy vasúti kocsikra rakodják a siló aljából. Itt a fluidizáció (13B) is használható annak elkerülésére, hogy az anyag a siló aljára tapadjon.