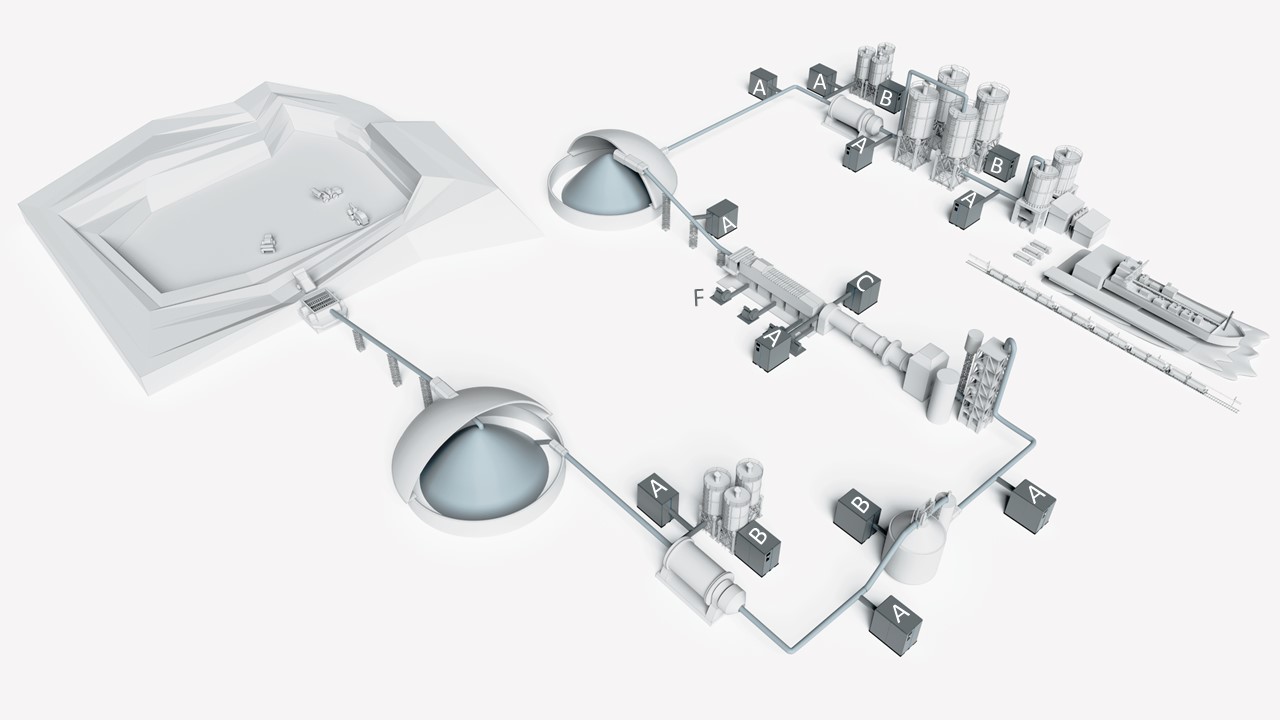

Quarry

La produzione di cemento inizia con l’estrazione delle materie prime da una cava. La materia prima principale è il calcare,ma può anche essere argilla, pietra marmellata o gesso. I materiali rocciosi hanno una composizione eterogenea e possono avere dimensioni fino a 1,8 metri. Vengono separati dalla roccia madre tramite l’uso di esplosivi. Dopo la separazione, vengono raccolti da una gru e caricati su un camion per essere trasportati al frantoio. In questa fase, l’uso di aria compressa è assente o limitato.

Crusher

Le materie prime sono i materiali principali necessari per la produzione del cemento. Vengono trasportate in camion dalla cava al frantoio, il primo passaggio nella riduzione meccanica delle dimensioni. Questo frantumatore riduce i materiali a dimensioni pari o inferiori a 80 millimetri. In questa fase, l’utilizzo di aria compressa è assente o limitato.

Pre-homogenization

L’obiettivo è avere una composizione omogenea e stabile del cemento alla fine del processo di produzione. In questo modo, il prodotto può essere classificato, ad esempio, come cemento Portland (ASTM C150). Tuttavia, le materie prime estratte dalla natura presentano una composizione eterogenea.Per ottenere questa composizione omogenea del cemento sono necessarie diverse fasi di omogeneizzazione. Una di queste fasi è la fase di pre-omogeneizzazione, in questa fase del processo produttivo, i materiali entrano in un grande capannone di stoccaggio attraverso la parte superiore e vengono stratificati in una sequenza specifica. Ciò garantirà che le materie prime siano miscelate e che la miscela sia omogenea. Dopo lo stoccaggio e un’ulteriore omogeneizzazione nell’ampia area di deposito, i materiali vengono estratti dal fondo del silo per essere trasportati al mulino per materiali grezzi. Analogamente alle fasi 1 e 2, in questa fase l’aria compressa non viene utilizzata o viene utilizzata solo in misura limitata.

Raw mill

Le materie prime vengono trasportate dalla pre-omogeneizzazione al mulino per materiali grezzi. Qui i materiali vengono macinati in polvere con particelle di dimensioni comprese tra 20 µm e 100 µm. Ciò può essere fatto in un laminatoio a rulli verticale o orizzontale. La polvere è nota come farina grezza o miscela grezza. La polvere generata da questo processo di macinazione deve essere raccolta, Ciò può essere fatto nei filtri a sacco antipolvere che vengono puliti in modo discontinuo tramite lo spurgo del filtro a sacco antipolvere (4D). Una volta frantumate in polvere, le materie prime vengono trasportate al silo di omogeneizzazione mediante trasporto pneumatico (4A). In questa fase, è possibile aggiungere alcuni additivi nel mulino per limitare l’uso di materiali vergine. Questi additivi possono essere sabbia, roccia o fango.Queste materie prime possono essere immagazzinate in silos verticali e trasportate tramite trasporto pneumatico (5A) al laminatoio. La fluidificazione (5B) può essere utilizzata per evitare ostruzioni durante l’estrazione dei materiali dai silos.

Raw mill aggregates

Le materie prime vengono trasportate dalla pre-omogeneizzazione al mulino per materiali grezzi. Qui i materiali vengono macinati in polvere con particelle di dimensioni comprese tra 20 µm e 100 µm. Ciò può essere fatto in un laminatoio a rulli verticale o orizzontale. La polvere è nota come farina grezza o miscela grezza. La polvere generata da questo processo di macinazione deve essere raccolta, Ciò può essere fatto nei filtri a sacco antipolvere che vengono puliti in modo discontinuo tramite lo spurgo del filtro a sacco antipolvere (4D). Una volta frantumate in polvere, le materie prime vengono trasportate al silo di omogeneizzazione mediante trasporto pneumatico (4A). In questa fase, è possibile aggiungere alcuni additivi nel mulino per limitare l’uso di materiali vergine. Questi additivi possono essere sabbia, roccia o fango.Queste materie prime possono essere immagazzinate in silos verticali e trasportate tramite trasporto pneumatico (5A) al laminatoio. La fluidificazione (5B) può essere utilizzata per evitare ostruzioni durante l’estrazione dei materiali dai silos.

Homogenization

La farina grezza viene trasportata pneumaticamente (5A) dal mulino grezzo al silo di omogeneizzazione, dove viene ulteriormente omogeneizzata. La farina cruda entra nella parte superiore di un silo tipicamente verticale, dove in una prima fase viene stoccata a strati. In genere, questi strati hanno composizioni diverse. Applicando una temporizzazione specifica delle valvole nella parte inferiore del silo, gli strati vengono divisi. La farina grezza più omogenea viene estratta dal fondo del silo e trasportata pneumaticamente (6A) al preriscaldatore. La fluidificazione (6B) può essere utilizzata anche qui per evitare blocchi durante lo scarico dei silos.

Pre-heater

Attraverso la sequenza di preriscaldatore, forno e refrigeratore, la farina grezza viene convertita in clinker, piccole pietre di pochi centimetri o meno.

La farina grezza entra nella parte superiore del preriscaldatore. L’aria del forno viene utilizzata per riscaldare la farina grezza in cicloni a una temperatura di 850 °C.

Kiln

Un forno può essere meglio descritto come un enorme tubo inclinato e rotante in cui la gravità trasporta la farina cruda riscaldata dall’ingresso all’uscita del forno. Durante il trasporto, il materiale viene ulteriormente riscaldato a una temperatura di 1450 °C, dove viene sinterizzato in clinker. Il riscaldamento avviene tramite una fiamma di 2000 °C situata all’uscita del forno. La fiamma viene generata utilizzando aria di combustione (8C) e un combustibile che può essere trasportato al bruciatore (8A).

Cooler

In una fase finale, l’aria di raffreddamento (8F) viene utilizzata per raffreddare rapidamente i clinker a una temperatura di 100°.Dopo il raffreddamento, i clinker vengono trasportati pneumaticamente (9A) dal refrigeratore al magazzino.

Clinker storage

Il capannone di stoccaggio del clinker può essere considerato una fase tampone nel processo di produzione continuo.

La consegna e l’estrazione dei materiali dal capannone di stoccaggio possono essere effettuate tramite un impianto di trasporto pneumatico (9A, 10A).

Mill

Il mulino macina il clinker, con alcuni additivi come gesso, cenere volante o scorie nel prodotto finale: cemento (con particelle fino a 100 µm ). Gli additivi vengono tipicamente stoccati in silos verticali e trasportati al mulino tramite un impianto di trasporto pneumatico (11A).Per evitare blocchi durante lo scarico dei silos, è possibile utilizzare la fluidificazione (12B).Analogamente al processo del mulino grezzo, la polvere generata durante questa fase di produzione viene raccolta in filtri a sacco di polvere che vengono puliti mediante spurgo del filtro a sacco di polvere (11D). Il trasporto del cemento dal mulino ai capannoni di stoccaggio viene solitamente effettuato tramite trasporto pneumatico (12A).

Mill aggregates

Il mulino macina il clinker, con alcuni additivi come gesso, cenere volante o scorie nel prodotto finale: cemento (con particelle fino a 100 µm ). Gli additivi vengono tipicamente stoccati in silos verticali e trasportati al mulino tramite un impianto di trasporto pneumatico (11A).Per evitare blocchi durante lo scarico dei silos, è possibile utilizzare la fluidificazione (12B).Analogamente al processo del mulino grezzo, la polvere generata durante questa fase di produzione viene raccolta in filtri a sacco di polvere che vengono puliti mediante spurgo del filtro a sacco di polvere (11D). Il trasporto del cemento dal mulino ai capannoni di stoccaggio viene solitamente effettuato tramite trasporto pneumatico (12A).

Storage

Il prodotto finale viene stoccato in tipici silos verticalidi grandi dimensioni. Questi silos vengono riempiti dall’alto e, successivamente, il materiale viene caricato in camion, navi o treni tramite il fondo del silo. Qui, la fluidificazione (13B) può essere utilizzata anche per evitare che il materiale aderisca al fondo del silo.

Loading

Il prodotto finale viene stoccato in tipici silos verticalidi grandi dimensioni. Questi silos vengono riempiti dall’alto e, successivamente, il materiale viene caricato in camion, navi o treni tramite il fondo del silo. Qui, la fluidificazione (13B) può essere utilizzata anche per evitare che il materiale aderisca al fondo del silo.