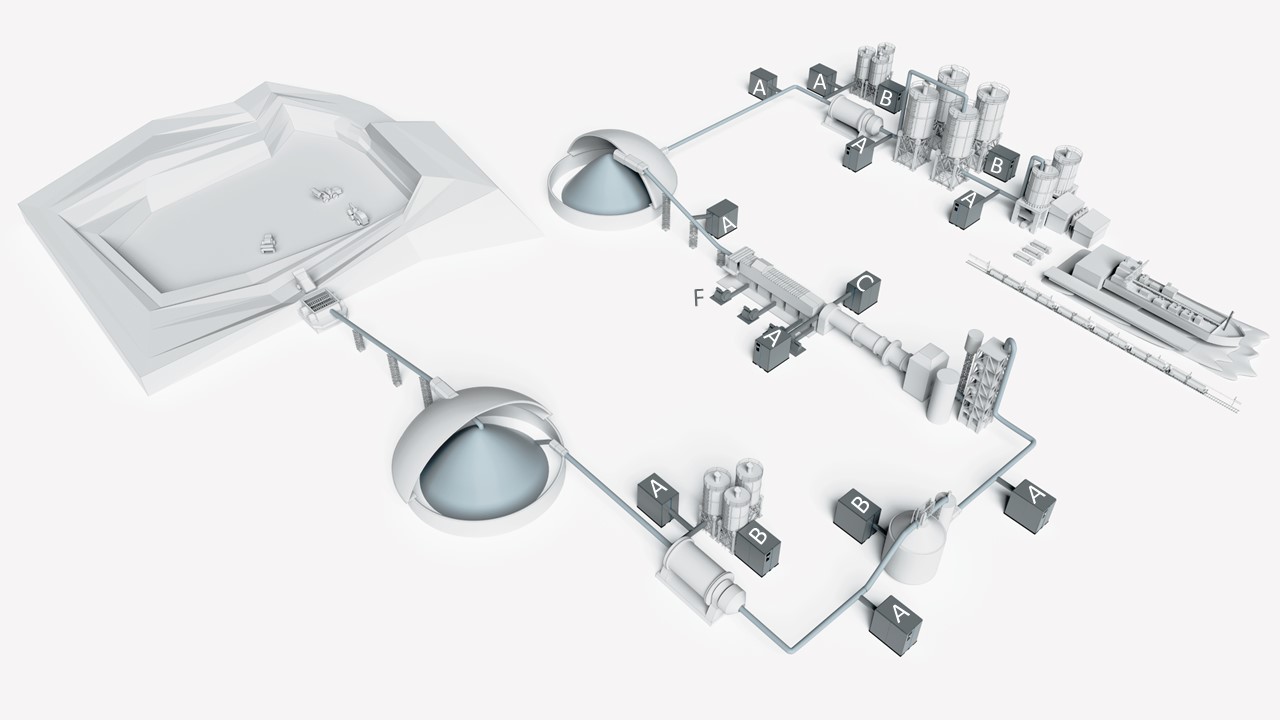

採石場

セメントの生産は、採石場から原料を抽出することから始まります。主な原材料は石灰石ですが、粘土、マール、チョークが使われることもあります。これらの岩石材料は不均一な組成を持ち、 最大 1.8 メートル の大きさになることがあります。それらは発破によって基盤岩から分離されます。分離後、クレーンでトラックに収集され、破砕機に搬送されます。この段階では、圧縮空気は使用されないか、使用が限定的です。

破砕機(クラッシャー)

原料は、セメントの生産に必要な主要材料です。それらは採石場からトラックで破砕機に運ばれ、機械的に粒度を小さくする最初の工程がそこで行われます。この破砕機によって、材料を 80 ミリメートル以下の大きさにまで破砕されます。この段階では、圧縮空気が使用されないか、使用が限定的です。

プレホモジナイゼーション

目標は、製造工程の最後に均質で安定したセメント組成を達成することです。このようにして、例えばポルトランドセメント(ASTM C150)として分類することができます。しかし、自然から抽出された原料の組成は不均一です。この均質なセメント組成物を得るには、複数の均質化段階が必要となります。これらの工程の 1 つは、プレホモジナイゼーション工程です。この工程では、生産プロセスの中で、材料が上部から大型の貯蔵ホールに投入され、特定の順序で層状に積み重ねられます。これにより、原材料が確実に混合され、混合物が均質になります。大型の貯蔵庫で保管し、均一化を促進させた後に、サイロの底部で材料が抽出され、原料ミルに送られます。工程 1 と 2 と同様に、この段階では圧縮空気が使用されないか、使用が制限的です。

原料ミル

プレホモジナイズ工程で均質化された原料は、原料ミルへ輸送されます。この工程で、原料は粒径20〜100µm程度の微粉になるまで粉砕されます。これは、垂直または水平ローラーミルで行うことができます。この粉末は、原料ミールまたは原料混合物と呼ばれます。この粉砕工程で発生した粉塵は、収集する必要があります。この除塵はダストバッグフィルタで行われ、フィルタはダストパックフィルタ・パージ(4D)によって間欠的に逆洗(クリーニング)されます。原材料が粉末に粉砕されると、空気輸送(4A)によってホモジナイザーサイロに運ばれます。この段階では、一部の添加剤をミルに添加することで、未加工材料の使用を制限することができます。これらの材料は、砂、岩または汚泥である場合もあります。これらの原材料は縦型サイロに保管され、空気輸送(5A)によって原材料工場に運ばれます。流動化(5B)は、サイロから原料を排出する際の詰まりを防ぐために使用することができる。

原料ミル骨材

プレホモジナイズ工程で均質化された原料は、原料ミルへ輸送されます。この工程で、原料は粒径20〜100µm程度の微粉になるまで粉砕されます。これは、垂直または水平ローラーミルで行うことができます。この粉末は、原料ミールまたは原料混合物と呼ばれます。この粉砕工程で発生した粉塵は、収集する必要があります。この除塵はダストバッグフィルタで行われ、フィルタはダストパックフィルタ・パージ(4D)によって間欠的に逆洗(クリーニング)されます。原材料が粉末に粉砕されると、空気輸送(4A)によってホモジナイザーサイロに運ばれます。この段階では、一部の添加剤をミルに添加することで、未加工材料の使用を制限することができます。これらの材料は、砂、岩または汚泥である場合もあります。これらの原材料は縦型サイロに保管され、空気輸送(5A)によって原材料工場に運ばれます。流動化(5B)は、サイロから原料を排出する際の詰まりを防ぐために使用することができる。

ホモジナイゼーション

原料ミールは、原料ミルから空気輸送(5A)によってホモジナイズサイロへ送られ 、そこでさらに均質化されます。原料ミールは、通常は、縦型サイロの上部に入り、最初は層状に保管されます。通常、これらの層にはさまざまな組成があります。サイロの底部に特定のバルブタイミングを適用すると、層が分割されます。より均質化された原料ミールはサイロ下部から排出され、空気輸送(6A)によってプレヒーターへ送られます。また、サイロの排出時に発生する詰まりを防ぐため、ここでも 流動化(6B)を使用することができます。

プレヒータ

プレヒーター、キルン、クーラの順序を経て、原料ミールがクリンカー(数センチ以下の小さな石)に変換されます。

原料ミールがプレヒーターの上部に入ります。キルンからの空気が、サイクロン内で原料ミールを加熱し、その温度を 850°C の温度まで昇温するために使用されます。

キルン

キルンは、わずかに傾けられた巨大な回転筒で、加熱された原料ミールが重力によって入り口側から出口側へと流れていく構造になっています。輸送の過程で原料はさらに加熱され、 1450°Cに達するとクリンカーへと焼結されます。加熱はキルン出口に位置する2000℃の炎によって行われます。この火炎は、燃焼空気(8C)と燃料を使用して生成され、燃料はバーナー(8A)へ供給されます。

クーラ

最終段階では、冷却空気 (8F)を使用して、クリンカーを 100°C の温度まで急速に冷却します。冷却後、クリンカーはクーラから貯蔵ホールに空気輸送されます(9A)。

クリンカー貯蔵

クリンカー貯蔵ホールは、連続生産プロセスの中でバッファ工程として機能します。

貯蔵ホールへの原料の受け入れや排出は、空気輸送 (9A、10A)設備を用いて実施することができます。

ミル

ミルでは、クリンカーに石膏、フライアッシュ、スラグなどの添加材を加えて粉砕し、粒径100µm程度の最終製品であるセメント が製造されます。添加材は通常、縦型サイロに貯蔵され、空気輸送(11A)設備を用いてミル に運ばれます。サイロからの排出時の詰まりを防ぐために、流体化を使用できます(12B)。原料ミル工程と同様に、この工程で発生する粉じんは、ダストバッグフィルターで回収され、ダストバッグフィルターパージ(11D)により定期的に清掃されます。またミルから貯蔵ホールへのセメントの輸送は、通常、空気搬送 (12A)で行われます。

ミル付帯設備

ミルでは、クリンカーに石膏、フライアッシュ、スラグなどの添加材を加えて粉砕し、粒径100µm程度の最終製品であるセメント が製造されます。添加材は通常、縦型サイロに貯蔵され、空気輸送(11A)設備を用いてミル に運ばれます。サイロからの排出時の詰まりを防ぐために、流体化を使用できます(12B)。原料ミル工程と同様に、この工程で発生する粉じんは、ダストバッグフィルターで回収され、ダストバッグフィルターパージ(11D)により定期的に清掃されます。またミルから貯蔵ホールへのセメントの輸送は、通常、空気搬送 (12A)で行われます。

ストレージ

完成したセメントは、通常、大型の縦型サイロに貯蔵されます。これらのサイロは、上部から充填され、その後、サイロ下部からトラック、船舶、または列車に材料が積み込まれます。ここでは、流動化 (13B)を使用して、原料がサイロ下部に付着するのを防ぐこともできる。

負荷

完成したセメントは、通常、大型の縦型サイロに貯蔵されます。これらのサイロは、上部から充填され、その後、サイロ下部からトラック、船舶、または列車に材料が積み込まれます。ここでは、流動化 (13B)を使用して、原料がサイロ下部に付着するのを防ぐこともできる。