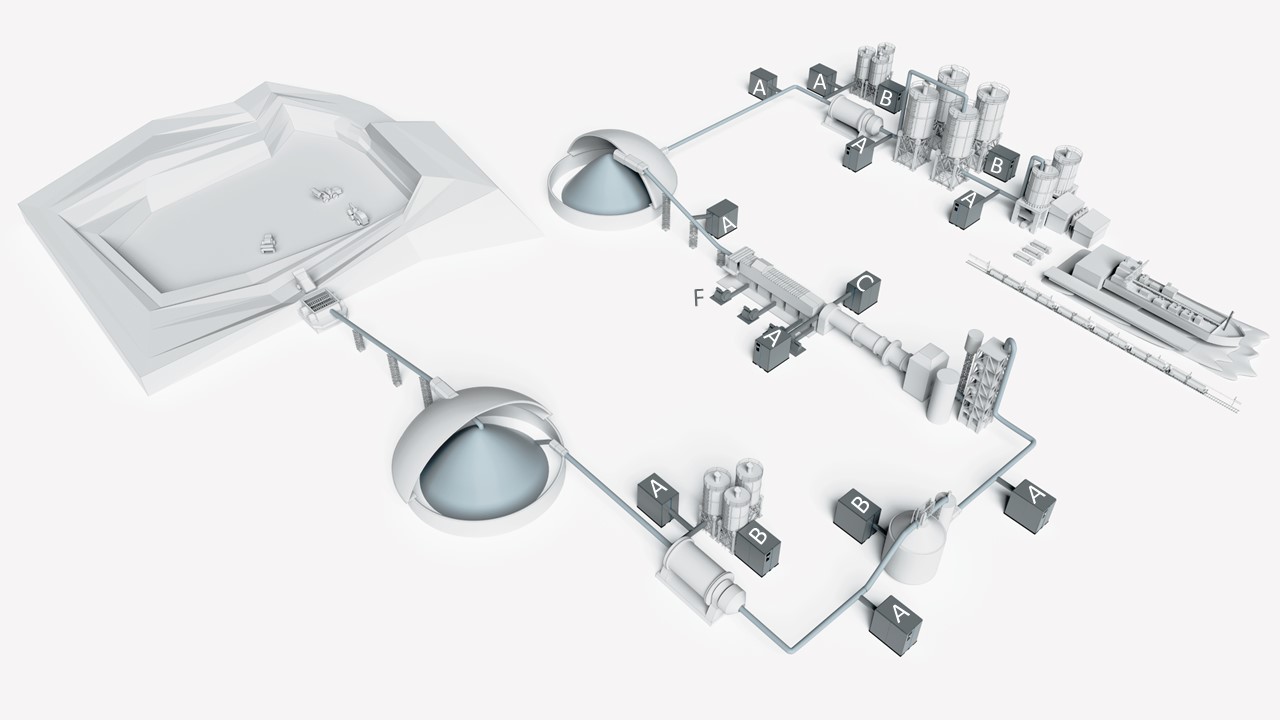

채석장

시멘트 생산은 채석장에서 원료를 채굴하는 것부터 시작됩니다. 주요 원료는 석회석이 지만 점토, 석회석 또는 석회일 수도 있습니다. 이 암석은 구성이 균일하지 않으며, 최대 1.8m의 크기 가질 수 있습니다. 이들은 폭파에 의해 기반암으로부터 분리됩니다. 분리 후 크레인으로 트럭에 실어서 분쇄기로 운반합니다. 이 단계에서는 압축 공기가 전혀 사용되지 않거나 제한적으로만 사용됩니다.

파쇄기

원료는 시멘트 생산에 필요한 주요 재료입니다. 채석장에서 파쇄기로 트럭을 통해 운송되며, 이는 기계적 크기 감소의 첫 단계입니다. 이 파쇄기는 자재를 80밀리미터 이하의 크기로 줄 입니다. 이 단계에서는 압축 공기가 전혀 사용되지 않거나 제한적으로만 사용됩니다.

사전 균질화

목표는 생산 공정이 끝날 때 균질하고 안정적인 시멘트 성분 을 확보하는 것입니다. 이러한 방식으로, 예를 들어 포틀랜드 시멘트(ASTM C150)와 같이 분류될 수 있습니다. 하지만 자연에서 추출한 원료는 조성이 다양합니다.이러한 균질한 시멘트 조 성을 얻기 위해서는 여러 단계의 균질화 가 필요합니다. 이러한 단계 중 하나는 사전 균질화 단계이며, 생산 공정의 이 단계에서 재료는 상단을 통해 대형 저장실로 들어가 특정 순서로 층층화됩니다. 이렇게 하면 원료가 혼합되고 혼합물 이 균질해집니다. 원료는 대형 저장고에서 저장 및 균질화를 거친 후, 사일로 바닥에서 추출되어 원료 밀로 운반됩니다. 1단계 및 2단계와 유사하게 이 단계에서는 압축 공기를 전혀 사용하지 않거나 제한적으로만 사용합니다.

원료 가공 공장

원료는 사전 균질화를 거쳐 원료 밀로 운송됩니다. 여기서 재료는 20µm에서 100µm범위의 입자 크기를 가진 분말로 분쇄됩니다. 이는 수 직 또는 수 평 롤러 밀에서 수행할 수 있습니다. 분말은 원료 밀가루 또는 원료 혼합물로 알려져 있습니다. 이 분쇄 과정에서 발생하는 먼지를 수집해야 합니다. 이는 먼지 봉투 필터 퍼 지(4D)에 의해 연속적으로 청소되는 먼지 봉투 필터 에서 수행할 수 있습니다. 원료가 분말로 분쇄되면 균질화 사 일로로 운송되며, 이는 공압 운송 (4A)으로 수행할 수 있습니다. 이 단계에서는 미 가공 원료 사용을 제한하기 위해 밀에 일부 첨가제를 추가할 수 있습니다. 이러한 물질은 모래, 암석 또는 슬러지 형태가 될 수 있습니다.이러한 원료는 수직 사일로에 저장되고 공압 운송 (5A)을 통해 원료 공장으로 운송될 수 있습니다. 유동화 (5B)는 사일로로부터 재료를 추출할 때 막힘 현상을 방지하는 데 사용됩니다.

원료 밀 혼합물

원료는 사전 균질화를 거쳐 원료 밀로 운송됩니다. 여기서 재료는 20µm에서 100µm범위의 입자 크기를 가진 분말로 분쇄됩니다. 이는 수 직 또는 수 평 롤러 밀에서 수행할 수 있습니다. 분말은 원료 밀가루 또는 원료 혼합물로 알려져 있습니다. 이 분쇄 과정에서 발생하는 먼지를 수집해야 합니다. 이는 먼지 봉투 필터 퍼 지(4D)에 의해 연속적으로 청소되는 먼지 봉투 필터 에서 수행할 수 있습니다. 원료가 분말로 분쇄되면 균질화 사 일로로 운송되며, 이는 공압 운송 (4A)으로 수행할 수 있습니다. 이 단계에서는 미 가공 원료 사용을 제한하기 위해 밀에 일부 첨가제를 추가할 수 있습니다. 이러한 물질은 모래, 암석 또는 슬러지 형태가 될 수 있습니다.이러한 원료는 수직 사일로에 저장되고 공압 운송 (5A)을 통해 원료 공장으로 운송될 수 있습니다. 유동화 (5B)는 사일로로부터 재료를 추출할 때 막힘 현상을 방지하는 데 사용됩니다.

균질화

원료는 원료 밀에서 균질 화 사일로 로 공압식으로 운반되어(5A) 추가로 균질화됩니다. 원료 혼합물은 일반적으로 수직 사일로의 상단으로 들어가며, 처음에는 층을 이루어 저장됩니다. 이러한 층들은 일반적으로 서로 다른 구성을 가지고 있습니다. 사일로 바닥에 특정한 밸브 타이밍을 적용하면 층이 분리됩니다. 보다 균질한 원료는 사일로 바닥에서 추출되어 공압식으로 예열 기로 이송됩니다(6A). 유동화 (6B)는 또한 여기서 사일로의 언로딩 동안 막힘 현상을 피하기 위해 사용될 수 있습니다.

예열기

예열기, 가열로 및 냉각기의 순서를 거쳐 원료가 클링 커로 변환됩니다. 클링커는 수 센티미터 이하의 작은 돌입니다.

미가공 식품이 예열기 상단에 들어갑니다. 가열로의 공기는 사이클론에서 원료를 850°C의 온도로 가 열 하는 데 사용됩니다.

가마

가마는 경사진 상태로회전하는거대한 튜브 형태의 설비로, 중력에 의해 가열된 원료분이 투입부에서 배출부까지 이동합니다. 이송 중에, 재료는 1450°C의 온도로 추가로 가열되어 클링커로 소결된다. 가열은 가마 출구에 있는 2000°C 화염을 통해 이루어집니다. 불꽃은 연소 공기 (8C)와 연료를 사용하여 생성되며, 이는 버너(8A)로 전달 될 수 있습니다.

냉각기

최종 단계에서 냉각 공기 (8F)를 사용하여 클링커를 100°의 온도로 빠르게 냉각시킵니다.냉각된 후 클링커는 냉각기에서 저장실로 공압식으로 운반됩니다 (9A).

클링커 저장소

클링커 저장실은 연속 생산 공정의완충단계 로 볼 수 있습니다.

저장 홀에서의 재료 전달 및 추출은 공압 이송(9A, 10A) 설치를 통해 수행될 수 있다.

밀

밀은 석 고, 비산회 또는 슬래그와 같은 일부 첨가제를 사용하여 클링커를 최종 제품인 시멘트 (최대 입자 크기 100µm)로 분쇄합니다. 첨가제는 일반적으로 수직 사일로에 저장되고 공압 이송(11A) 설비를 통해 밀로 운송됩니다.사일로를 언로딩할 때 막힘 현상을 방지하기 위해 유동화를 사용할 수 있습니다(12B).원료 밀 공정과 유사하게, 이 생산 단계에서 생성된 먼지는 먼지 봉투 필터(11D)에서 집진되며, 먼지 봉투 퍼ㅇ지를 통해 정기적으로 세정됩니다. 시멘트를 밀에서 저장실로 운송하는 것은 일반적으로 공압 이송(12A)을 통해 이루어집니다.

밀 혼합물

밀은 석 고, 비산회 또는 슬래그와 같은 일부 첨가제를 사용하여 클링커를 최종 제품인 시멘트 (최대 입자 크기 100µm)로 분쇄합니다. 첨가제는 일반적으로 수직 사일로에 저장되고 공압 이송(11A) 설비를 통해 밀로 운송됩니다.사일로를 언로딩할 때 막힘 현상을 방지하기 위해 유동화를 사용할 수 있습니다(12B).원료 밀 공정과 유사하게, 이 생산 단계에서 생성된 먼지는 먼지 봉투 필터(11D)에서 집진되며, 먼지 봉투 퍼ㅇ지를 통해 정기적으로 세정됩니다. 시멘트를 밀에서 저장실로 운송하는 것은 일반적으로 공압 이송(12A)을 통해 이루어집니다.

저장

최종 제품은 일반적인 대형 수직 사일로 에 보관 됩니다. 이러한 사일로는 위에서부터 채워지며 나중에 사일로 바닥을 통해 트럭, 선박 또는 기차에 원료를 적재합니다. 여기서, 유동화 (13B)는 또한 재료가 사일로의 바닥에 달라붙는 것을 방지하기 위해 사용될 수 있다.

적재

최종 제품은 일반적인 대형 수직 사일로 에 보관 됩니다. 이러한 사일로는 위에서부터 채워지며 나중에 사일로 바닥을 통해 트럭, 선박 또는 기차에 원료를 적재합니다. 여기서, 유동화 (13B)는 또한 재료가 사일로의 바닥에 달라붙는 것을 방지하기 위해 사용될 수 있다.