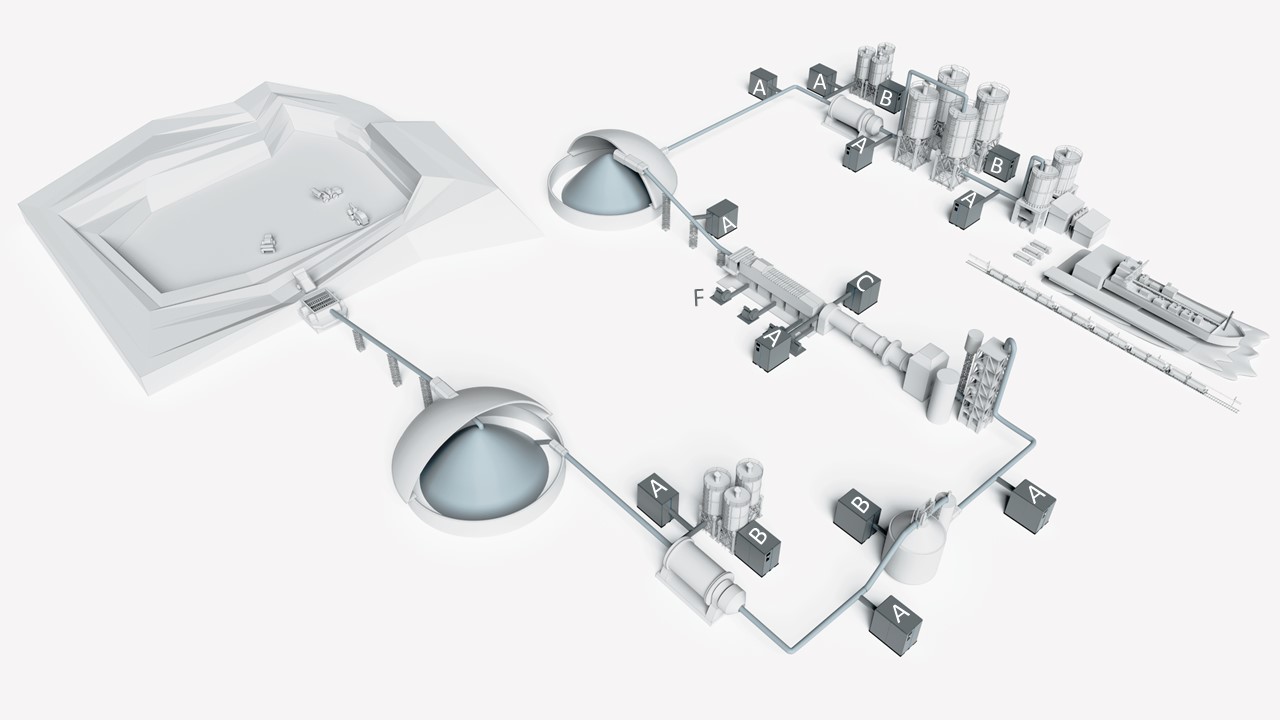

Quarry

De productie van cement begint met de winning van grondstoffen uit een steengroeve. De belangrijkste grondstof is kalksteen, maar het kan ook klei, mergel steen of krijt zijn. De gesteentematerialen hebben een heterogene samenstelling en kunnen afmetingen tot 1,8 meter hebben. Ze worden door middel van ontploffing gescheiden van het gesteente. Na het scheiden worden ze door een kraan in een vrachtwagen verzameld zodat ze naar de crusher kunnen worden getransporteerd. In dit stadium wordt geen of slechts beperkt gebruik gemaakt van perslucht.

Crusher

Grondstoffen zijn de belangrijkste materialen die nodig zijn om cement te produceren. Ze worden door een vrachtwagen van de steengroeve naar een crusher gebracht, de eerste stap van mechanische verkleining. Deze breker verkleint het materiaal tot een grootte van 80 millimeter of minder. In dit stadium wordt geen of slechts beperkt gebruik gemaakt van perslucht.

Pre-homogenization

Het doel is een homogene en stabiele cementsamenstelling aan het einde van het productieproces. Op die manier kan deze worden geclassificeerd als bijvoorbeeld Portland Cement (ASTM C150). De grondstoffen die uit de natuur worden gewonnen, hebben echter een heterogene samenstelling.Om deze homogene cementsamenstelling te verkrijgen, zijn verschillende homogenisatiefasen nodig. Een van die fasen is de pre-homogenisatiefase. In deze fase van het productieproces komen materialen via de bovenkant een grote opslaghal binnen en worden ze in een specifieke volgorde gelaagd. Dit zorgt ervoor dat de grondstoffen worden gemengd en dat het mengsel homogeen is. Na opslag en toenemende homogenisatie in de grote opslagruimte worden de materialen aan de onderkant van de silo verwijderd om naar de ruwmolen te worden vervoerd. Net als bij stap 1 en 2 wordt er in deze fase geen of slechts beperkt gebruik gemaakt van perslucht.

Raw mill

De grondstoffen worden van de pre-homogenisatie naar de ruwe molen getransporteerd. Hier worden de materialen gemalen tot poeder met korrelgroottes variërend van 20 µm tot 100 µm. Dit kan worden gedaan in een verticale of horizontale walsmolen. Het poeder wordt rauw meel of rauw mengsel genoemd. Het stof dat door dit maalproces wordt gegenereerd, moet worden verzameld. Dit kan worden gedaan in stofzakfilters die periodiek worden gereinigd door de stofzakfilterreiniging (4D). Zodra de grondstoffen tot een poeder zijn geplet, worden ze naar de homogenisatiesilo getransporteerd, wat kan worden gedaan door middel van pneumatisch transport (4A). In dit stadium kunnen enkele additieven aan de molen worden toegevoegd om het gebruik van nieuwe materialen te beperken. Deze materialen kunnen zand, steen of slib zijn.Deze grondstoffen kunnen in verticale silo’s worden opgeslagen en door pneumatisch transport (5A) naar de grondstofmolen worden getransporteerd. Fluidisatie (5B) kan worden gebruikt om verstoppingen te voorkomen bij het verwijderen van de materialen uit de silo’s.

Raw mill aggregates

De grondstoffen worden van de pre-homogenisatie naar de ruwe molen getransporteerd. Hier worden de materialen gemalen tot poeder met korrelgroottes variërend van 20 µm tot 100 µm. Dit kan worden gedaan in een verticale of horizontale walsmolen. Het poeder wordt rauw meel of rauw mengsel genoemd. Het stof dat door dit maalproces wordt gegenereerd, moet worden verzameld. Dit kan worden gedaan in stofzakfilters die periodiek worden gereinigd door de stofzakfilterreiniging (4D). Zodra de grondstoffen tot een poeder zijn geplet, worden ze naar de homogenisatiesilo getransporteerd, wat kan worden gedaan door middel van pneumatisch transport (4A). In dit stadium kunnen enkele additieven aan de molen worden toegevoegd om het gebruik van nieuwe materialen te beperken. Deze materialen kunnen zand, steen of slib zijn.Deze grondstoffen kunnen in verticale silo’s worden opgeslagen en door pneumatisch transport (5A) naar de grondstofmolen worden getransporteerd. Fluidisatie (5B) kan worden gebruikt om verstoppingen te voorkomen bij het verwijderen van de materialen uit de silo’s.

Homogenization

Het ruwe meel wordt pneumatisch getransporteerd (5A) van de ruwe molen naar de homogenisatiesilo, waar het verder wordt gehomogeniseerd. De ruwmeel komt binnen aan de bovenkant van een meestal verticale silo, waar deze in eerste instantie in lagen wordt opgeslagen. Deze lagen hebben meestal verschillende composities. Door een specifieke kleptiming aan de onderkant van de silo toe te passen, worden de lagen afgebroken. Het meer homogene ruwe meel wordt aan de onderkant van de silo geëxtraheerd en pneumatisch getransporteerd (6A) naar de voorverwarmer. Fluidisatie (6B) kan hier ook worden gebruikt om verstoppingen tijdens het lossen van de silo’s te voorkomen.

Pre-heater

Door de sequentie van de voorverwarmer, oven en koeler te doorlopen, wordt het ruwe meel omgezet in klinker – kleine stenen van een paar centimeter of minder.

Het rauwe meel komt boven in de voorverwarmer terecht. De lucht van de oven wordt gebruikt om het ruwe meel in cyclonen op te warmen tot een temperatuur van 850 °C.

Kiln

Een oven kan het beste worden omschreven als een enorme hellende en draaiende buis waar de zwaartekracht het verwarmde rauwe meel van de ingang naar de uitgang van de oven transporteert. Tijdens het transport wordt het materiaal verder verwarmd tot een temperatuur van 1450 °C, waardoor het wordt gesinterd tot klinker. Het verwarmen gebeurt via een vlam van 2000 °C die zich bij de uitgang van de oven bevindt. De vlam wordt gegenereerd door het gebruik van verbrandingslucht (8C) en een brandstof die naar de brander (8A) kan worden geleid.

Cooler

In een laatste fase wordt koellucht (8F) gebruikt om de klinkers snel af te koelen tot een temperatuur van 100°.Na het afkoelen worden de klinkers pneumatisch (9A) van de koeler naar de opslaghal getransporteerd.

Clinker storage

De klinkeropslaghal kan worden gezien als een bufferfase in het continue productieproces.

Het aanleveren en afvoeren van materialen uit de opslaghal kan gebeuren via een pneumatische transportinstallatie (9A, 10A).

Mill

De molen maalt de klinker, met enkele toevoegingen zoals gips, vliegas of slak, tot het eindproduct: cement (met deeltjesgroottes tot 100 µm). De additieven worden gewoonlijk opgeslagen in verticale silo’s en via een pneumatische transportinstallatie (11A) naar de molen getransporteerd.Om blokkades bij het lossen van de silo’s te voorkomen, kan fluïdisering worden gebruikt (12B).Net als bij het ruwe molenproces wordt het stof dat tijdens deze productiestap wordt gegenereerd, verzameld in stofzakfilters die worden gereinigd door stofzakfilterreiniging (11D). Het transport van het cement van de molen naar de opslaghallen gebeurt meestal door middel van pneumatisch transport (12A).

Mill aggregates

De molen maalt de klinker, met enkele toevoegingen zoals gips, vliegas of slak, tot het eindproduct: cement (met deeltjesgroottes tot 100 µm). De additieven worden gewoonlijk opgeslagen in verticale silo’s en via een pneumatische transportinstallatie (11A) naar de molen getransporteerd.Om blokkades bij het lossen van de silo’s te voorkomen, kan fluïdisering worden gebruikt (12B).Net als bij het ruwe molenproces wordt het stof dat tijdens deze productiestap wordt gegenereerd, verzameld in stofzakfilters die worden gereinigd door stofzakfilterreiniging (11D). Het transport van het cement van de molen naar de opslaghallen gebeurt meestal door middel van pneumatisch transport (12A).

Storage

Het eindproduct wordt opgeslagen in typerende, grote, verticale silo’s. Deze silo’s worden vanaf de bovenkant gevuld, waarna het materiaal later via de onderkant van de silo in vrachtwagens, schepen of treinen wordt geladen. Hier kan ook fluïdisering (13B) worden gebruikt om te voorkomen dat het materiaal aan de bodem van de silo blijft plakken.

Loading

Het eindproduct wordt opgeslagen in typerende, grote, verticale silo’s. Deze silo’s worden vanaf de bovenkant gevuld, waarna het materiaal later via de onderkant van de silo in vrachtwagens, schepen of treinen wordt geladen. Hier kan ook fluïdisering (13B) worden gebruikt om te voorkomen dat het materiaal aan de bodem van de silo blijft plakken.