Steinbrudd

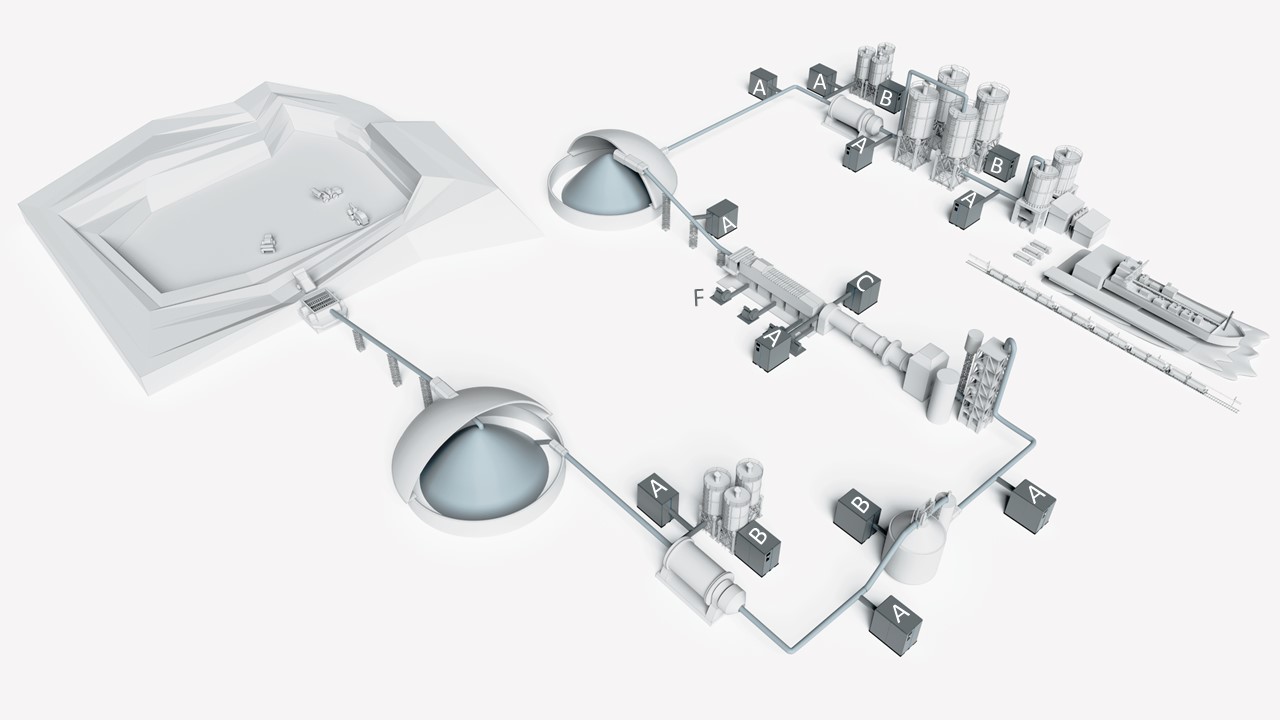

Produksjonen av sement starter med utvinning av råvarer fra et steinbrudd. Hovedråmaterialet er kalkstein, men det kan også være leire, melert stein eller kritt. De steinete materialene har en heterogen sammensetning og kan ha dimensjoner på opptil 1,8 meter. De separeres fra berggrunnen ved sprengning. Etter separering samles de opp av en kran opp på en lastebil slik at de kan transporteres til knuseren. På dette stadiet er det ingen eller begrenset bruk av trykkluft.

Knuser

Råvarer er de viktigste materialene som kreves for å produsere sement. De blir fraktet med lastebil fra steinbruddet til en knuser, det første trinnet i mekanisk størrelsesreduksjon. Denne knuseren reduserer materialet til en størrelse på 80 millimeter eller mindre. På dette stadiet er det ingen eller begrenset bruk av trykkluft.

Forhomogenisering

Målet er å ha en homogen og stabil sementsammensetning på slutten av produksjonsprosessen. På den måten kan den klassifiseres som for eksempel portlandsement (ASTM C150). Men råvarene som utvinnes fra naturen, har en heterogen sammensetning.For å oppnå denne homogene sementsammensetningen kreves flere faser med homogenisering. En av disse fasene er forhomogeniseringsfasen. I denne fasen av produksjonsprosessen kommer materialene inn i en stor lagerhall via toppen og legges i lag i en bestemt sekvens. Dette sikrer at råvarene blandes og at blandingen er homogen. Etter lagring og økende homogenisering i den store lagerhallen, blir materialene ekstrahert i bunnen av siloen for å bli transportert til råmøllen. I likhet med trinn 1 og 2 er det ingen eller begrenset bruk av trykkluft på dette stadiet.

Råvarefabrikk

Råstoffene transporteres fra prehomogeniseringen til råmøllen. Her males materialene til pulver med partikkelstørrelser fra 20 µm til 100 µm. Dette kan gjøres i en vertikal eller horisontal valsemølle. Pulveret kalles råmel eller råblanding. Støvet som genereres fra denne maleprosessen, må samles opp. Dette kan gjøres i støvposefiltre som rengjøres diskontinuerlig med støvposefilterrengjøring (4D). Når råmaterialene er knust til et pulver, transporteres de til homogeniseringssiloen, noe som kan gjøres med pneumatisk transport (4A). På dette stadiet kan det tilsettes noen tilsetningsstoffer i møllen for å begrense bruken av nye materialer. Disse materialene kan være sand, stein eller slam.Disse råmaterialene kan lagres i vertikale siloer og transporteres med pneumatisk transport (5A) til råmøllen. Fluidisering (5B) kan brukes for å unngå blokkeringer når materialene ekstraheres fra siloene.

Tilslagsmaterialer fra råmøllen

Råstoffene transporteres fra prehomogeniseringen til råmøllen. Her males materialene til pulver med partikkelstørrelser fra 20 µm til 100 µm. Dette kan gjøres i en vertikal eller horisontal valsemølle. Pulveret kalles råmel eller råblanding. Støvet som genereres fra denne maleprosessen, må samles opp. Dette kan gjøres i støvposefiltre som rengjøres diskontinuerlig med støvposefilterrengjøring (4D). Når råmaterialene er knust til et pulver, transporteres de til homogeniseringssiloen, noe som kan gjøres med pneumatisk transport (4A). På dette stadiet kan det tilsettes noen tilsetningsstoffer i møllen for å begrense bruken av nye materialer. Disse materialene kan være sand, stein eller slam.Disse råmaterialene kan lagres i vertikale siloer og transporteres med pneumatisk transport (5A) til råmøllen. Fluidisering (5B) kan brukes for å unngå blokkeringer når materialene ekstraheres fra siloene.

Homogenisering

Råmelet transporteres pneumatisk (5A) fra råmøllen til homogeniseringssiloen, der det homogeniseres ytterligere. Råmelet kommer inn i toppen av en typisk vertikal silo hvor det først lagres lagvis. Disse lagene har vanligvis forskjellige sammensetninger. Ved å bruke en bestemt ventilinnstilling på bunnen av siloen, brytes lagene opp. Det mer homogene råmelet trekkes ut i bunnen av siloen og transporteres pneumatisk (6A) til forvarmeren. Fluidisering (6B) kan også brukes her for å unngå blokkeringer under lossing av siloene.

Forvarmer

Ved å gå gjennom sekvensen med forvarmer, ovn og kjøler omdannes råmelet til klinker-små steiner på noen få centimeter eller mindre.

Råmelet kommer inn i toppen av forvarmeren. Luft fra ovnen brukes til å varme opp råmelet i sykloner til en temperatur på 850 °C.

Ovn

En ovn kan best beskrives som et stort skråstilt og roterende rør der tyngdekraften transporterer det oppvarmede råmelet fra inngangen til utgangen av ovnen. Under transporten varmes materialet ytterligere opp til en temperatur på 1450 °C, der det sintres til klinker. Oppvarmingen foretas av en flamme på 2000 °C som befinner seg ved utgangen av ovnen. Flammen genereres ved å bruke forbrenningsluft (8C) og et brennstoff som kan transporteres til brenneren (8A).

Kjøler

I et siste trinn brukes kjøleluft (8F) til å kjøle ned klinkeren raskt til en temperatur på 100°.Etter avkjøling transporteres slaggene pneumatisk (9A) fra kjøleren til lagerhallen.

Klinkerlagring

Klinkerlagerhallen kan betraktes som et buffertrinn i den kontinuerlige produksjonsprosessen.

Levering og uttrekk av materialer fra lagerhallen kan gjøres via en pneumatisk transportørinstallasjon (9A, 10A).

Mølle

Kvernen maler klinkeren med noen tilsetningsstoffer som gips, flyveaske eller slagg til sluttproduktet: sement (med partikkelstørrelser på opptil 100 µm). Tilsetningsstoffene lagres vanligvis i vertikale siloer og transporteres til møllen via en pneumatisk transportinstallasjon (11A). For å unngå blokkeringer ved tømming av siloene kan fluidisering brukes (12B).I likhet med råmølleprosessen samles støvet som genereres under dette produksjonstrinnet opp i støvposefiltre som rengjøres med støvposefilterrensing (11D). Transport av sementen fra møllen til lagringshallene gjøres vanligvis ved hjelp av pneumatisk transport (12A).

Tilslagsmaterialer fra møllen

Kvernen maler klinkeren med noen tilsetningsstoffer som gips, flyveaske eller slagg til sluttproduktet: sement (med partikkelstørrelser på opptil 100 µm). Tilsetningsstoffene lagres vanligvis i vertikale siloer og transporteres til møllen via en pneumatisk transportinstallasjon (11A). For å unngå blokkeringer ved tømming av siloene kan fluidisering brukes (12B).I likhet med råmølleprosessen samles støvet som genereres under dette produksjonstrinnet opp i støvposefiltre som rengjøres med støvposefilterrensing (11D). Transport av sementen fra møllen til lagringshallene gjøres vanligvis ved hjelp av pneumatisk transport (12A).

Oppbevaring

Sluttproduktet lagres i typiske, store, vertikale siloer. Disse siloene fylles fra toppen og senere lastes materialet inn i lastebiler, skip eller tog via bunnen av siloen. Her kan fluidisering (13B) også brukes for å unngå at materialet fester seg til bunnen av siloen.

Pålastning

Sluttproduktet lagres i typiske, store, vertikale siloer. Disse siloene fylles fra toppen og senere lastes materialet inn i lastebiler, skip eller tog via bunnen av siloen. Her kan fluidisering (13B) også brukes for å unngå at materialet fester seg til bunnen av siloen.