Ponad 80% kosztów cyklu życia sprężarki stanowi energia, którą zużywa. Co więcej wytwarzanie sprężonego powietrza może odpowiadać za ponad 40% całkowitego kosztu zużycia energii elektrycznej przez zakład. Urządzenia ZR/ZT zaprojektowano nie tylko z myślą o niezawodności, ale także o efektywności. Nasze wyjątkowe i opatentowane elementy zostały zaprojektowane w sposób zapewniający maksymalną efektywność. Doskonała powłoka i kompaktowe profile wirnika oraz dopracowane płaszcze chłodzące gwarantują maksymalną efektywność sprężania. Wyjątkowa konstrukcja uszczelnienia „Z seal” gwarantuje wydajne dostarczanie powietrza w 100% pozbawionego oleju, co potwierdza odpowiedni certyfikat.

Najwyższa efektywność

Zaprojektowany z myślą o sprężarkach VSD

Sprężarki nie zawsze pracują przy pełnym obciążeniu, ponieważ w różnych zastosowaniach zapotrzebowanie na powietrze jest często zróżnicowane. Technologia VSD firmy Atlas Copco umożliwia precyzyjne dopasowanie pracy do zapotrzebowania na powietrze, automatycznie dostosowując prędkość obrotową silnika. Pozwala to uzyskać oszczędności energii nawet do 35%. Elementy urządzeń ZR/ZT zaprojektowano z myślą o wydajnej pracy maszyn z technologią VSD w najszerszym możliwym zakresie. Do tego urządzenia zaprojektowaliśmy również nasz własny falownik NEOS, który w sposób ciągły optymalizuje prędkość silnika, a także nasz własny silnik z magnesami trwałymi, aby zapewnić najlepszą w swojej klasie efektywność.

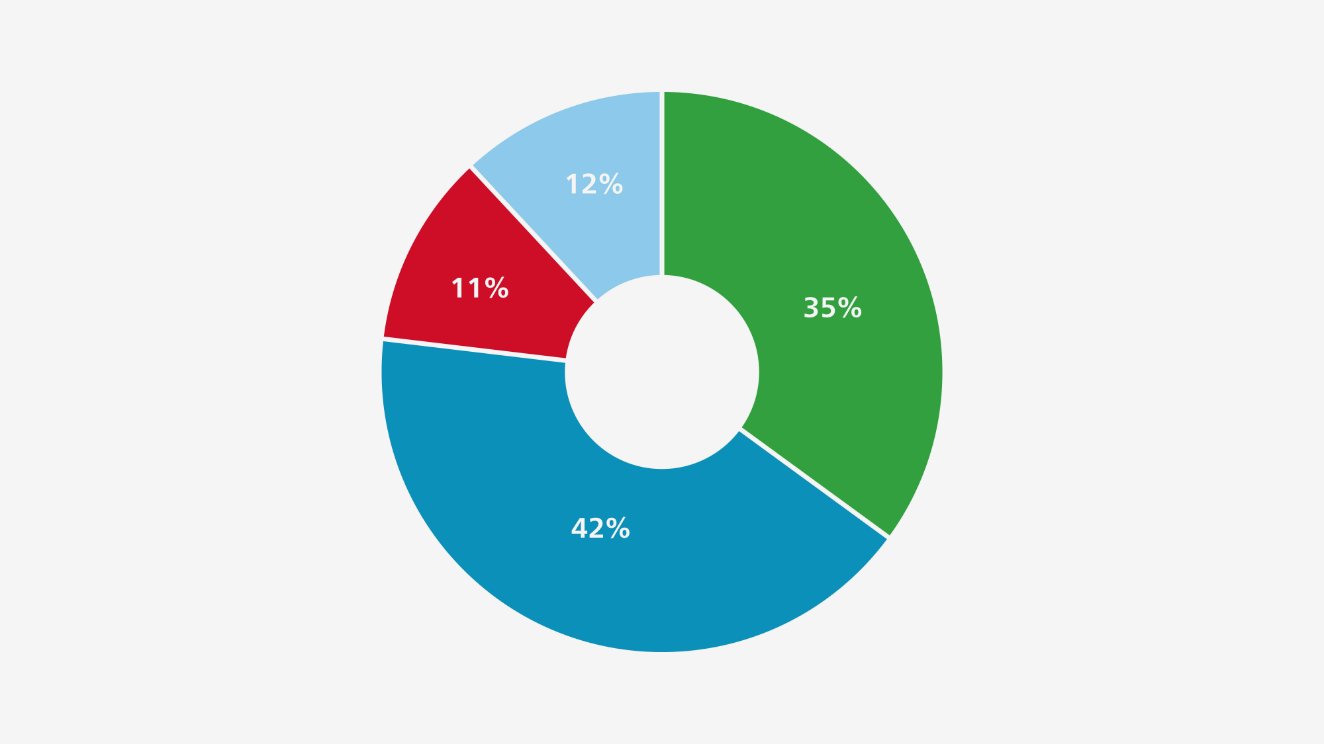

Koszty energii: 42%

Oszczędność energii dzięki VSD: 35%

Inwestycja: 12%

Konserwacja 11%

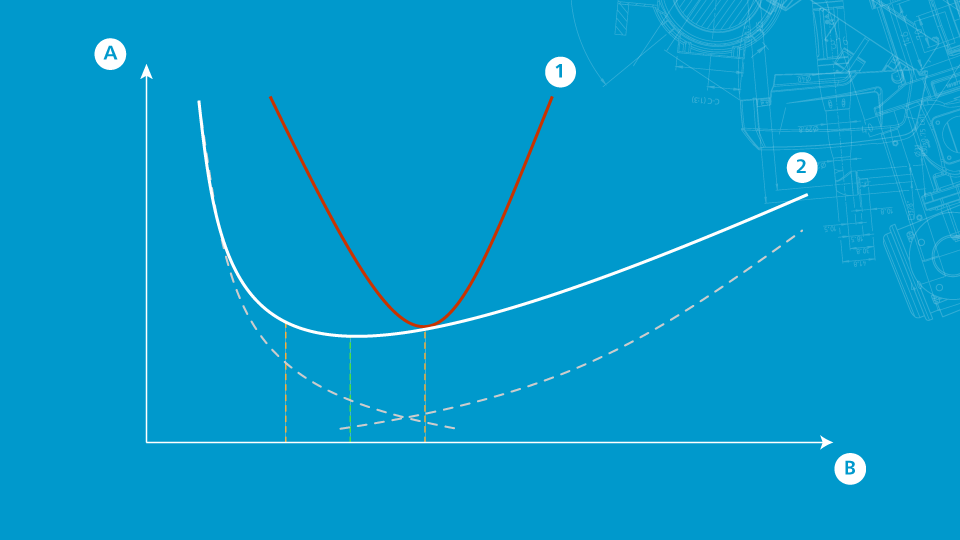

A = straty

B = prędkość

1 = całkowite straty w przypadku elementów tradycyjnych

2 = całkowite straty w przypadku elementów AC

Koncepcja VSD⁺

Seria ZR/ZT VSD⁺ z podwójnymi napędami NEOS dysponuje obecnie najszerszym zakresem roboczym na rynku. Te urządzenia mogą pracować z obciążeniem od 11 do 100% bez strat energii związanych z pracą bez obciążenia, co zapewnia ogromne oszczędności energii w okresach niskiego i średniego zapotrzebowania na powietrze. Kolejną zaletą podwójnych napędów NEOS jest to, że urządzenie ZR/ZT VSD⁺ przy dowolnym ciśnieniu zawsze działa z optymalną efektywnością, znacznie wyższą od osiąganej przez standardowe urządzenia o stałej prędkości obrotowej oraz urządzenia VSD o stałym przełożeniu.

Optymalny przepływ powietrza przez maszynę

Urządzenia ZR/ZT 200-355 VSD⁺ dostarczają chłodne powietrze o dużej gęstości dzięki optymalnej efektywności sprężania. Rury i komponenty są strategicznie rozmieszczone, aby zminimalizować spadek ciśnienia wewnątrz zespołu, co pozwala osiągnąć optymalną wydajność. Chłodnice zostały starannie dopracowane, aby spadki ciśnienia utrzymały się na minimalnym poziomie. Nasze spusty bezstratne eliminują straty sprężonego powietrza, dzięki czemu ZR/ZT VSD⁺ to najbardziej wydajne urządzenia na rynku.

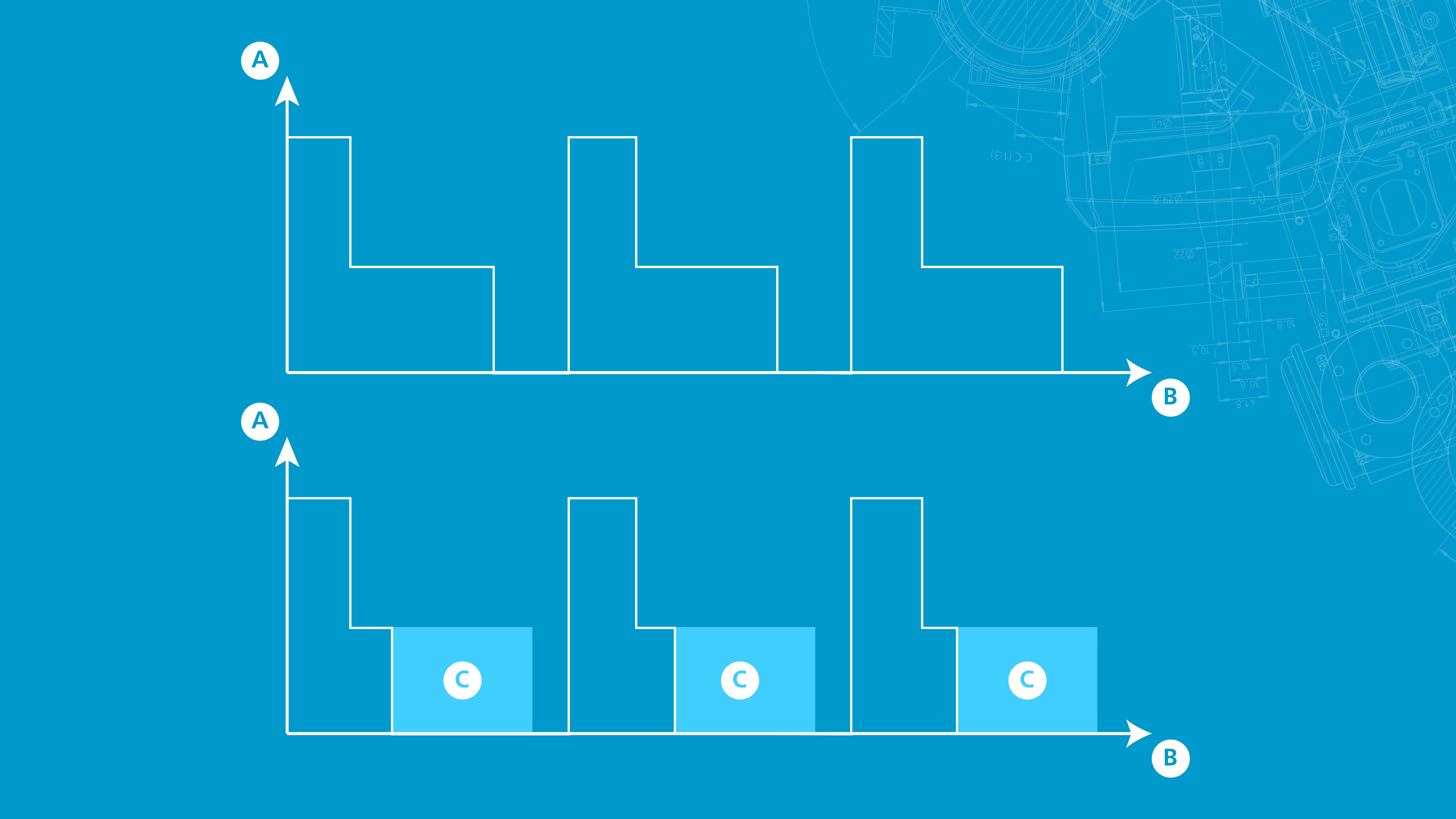

Sterownik Elektronikon® Mk5 Touch

80% kosztów związanych ze sprężarką to zużycie energii. System monitorowania sprężarki Elektronikon® oszczędza energię dzięki zastosowaniu:

- Opóźnionego drugiego zatrzymania w celu zatrzymania sprężarki, gdy tylko jest to możliwe.

- Podwójnego zakresu ciśnień dla niższego ciśnienia w systemach w weekendy i noce.

- Automatycznej regulacja prędkości obrotowej silnika głównego w zależności od zapotrzebowania na powietrze.

- Dostosowanie prędkości osuszacza do potrzeb.

A = zużycie energii

B = czas

C = oszczędność energii

Usługa SMARTLINK

- Monitorowanie instalacji sprężonego powietrza przy użyciu technologii SMARTLINK. Znajomość stanu urządzeń w instalacji sprężonego powietrza pozwala zapewnić ich optymalną efektywność i maksymalną dostępność.

- Postaw na efektywność energetyczną spersonalizowane raporty dotyczące efektywności energetycznej pomieszczenia ze sprężarkami.

- Dłuższy czas pracy: wszystkie komponenty są wymieniane na czas, co zapewnia maksymalny czas sprawnego działania.

- • Oszczędność pieniędzy wczesne ostrzeżenia pozwalają uniknąć awarii i przestojów w produkcji.