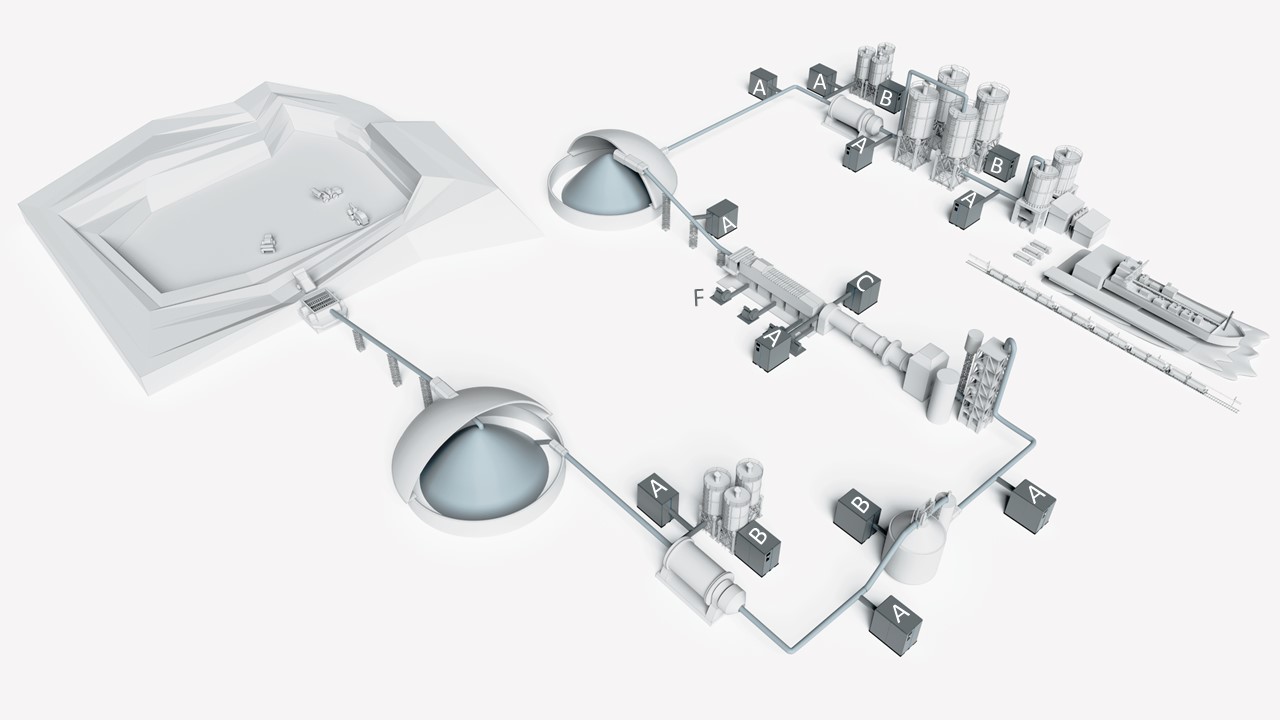

Quarry

A produção de cimento começa com a extração de matérias-primas de uma pedreira. A matéria-prima principal é o calcário, mas também pode ser argila, pedra marga ou giz. Os materiais rochosos têm uma composiçãoheterogênea e podem ter dimensões de até 1,8 metro. Eles são separados do leito rochoso por meio de detonação. Após a separação, eles são coletados por um guindaste em um caminhão para serem transportados para o britador. Nesse estágio, o uso de ar comprimido é nulo ou limitado.

Crusher

As matérias-primas são os principais materiais necessários para produzir cimento. Elas são transportadas por caminhão da pedreira para um britador, a primeira etapa da redução mecânica de tamanho. Esse britador reduz os materiais a um tamanho de 80 milímetros ou menos. Nesse estágio, o uso de ar comprimido é nulo ou limitado.

Pre-homogenization

O objetivo é ter uma composição de cimento homogênea e estável no final do processo de produção. Dessa forma, ele pode ser classificado, por exemplo, como cimento Portland (ASTM C150). No entanto, as matérias-primas que são extraídas da natureza têm uma composição heterogênea. Para obter essa composição homogênea do cimento, várias fases de homogeneizaçãosão necessárias. Uma dessas fases é a fase de pré-homogeneização. Nessa fase do processo de produção, os materiais entram em um grande galpão de armazenamento, pela parte superior, e são dispostos em camadas em uma sequência específica. Isso garantirá que as matérias-primas sejam misturadas e que a mistura seja homogênea. Depois de armazenar e aumentar a homogeneização no grande galpão de armazenamento, os materiais são extraídos na parte inferior do silo para serem transportados para a moenda de matérias-primas. Semelhante às etapas 1 e 2, nesse estágio não há uso ou há uso limitado de ar comprimido.

Raw mill

As matérias-primas são transportadas da pré-homogeneização para a moenda de matérias-primas. Na moenda, os materiais são moídos em pó com tamanhos de partícula que variam de 20µm a 100µm. Isso pode ser feito em uma moenda de rolos vertical ou horizontal. O pó é conhecido como farelo ou mistura. O pó gerado por esse processo de moagem precisa ser coletado. Isso pode ser feito em filtros de saco de pó que são limpos de forma descontínua pela purga do filtro de saco de pó(4D). Depois que as matérias-primas são trituradas e transformadas em pó, elas são transportadas para o silo de homogeneização, o que pode ser feito por transporte pneumático(4A). Nesse estágio, alguns aditivos podem ser adicionados à moenda para limitar o uso de materiais virgens. Esses materiais podem ser areia, rocha ou lodo. Essas matérias-primas podem ser armazenadas em silos verticais e transportadas por transporte pneumático(5A) até a moenda de matérias-primas. A fluidização(5B) pode ser usada para evitar bloqueios ao extrair os materiais dos silos.

Raw mill aggregates

As matérias-primas são transportadas da pré-homogeneização para a moenda de matérias-primas. Na moenda, os materiais são moídos em pó com tamanhos de partícula que variam de 20µm a 100µm. Isso pode ser feito em uma moenda de rolos vertical ou horizontal. O pó é conhecido como farelo ou mistura. O pó gerado por esse processo de moagem precisa ser coletado. Isso pode ser feito em filtros de saco de pó que são limpos de forma descontínua pela purga do filtro de saco de pó(4D). Depois que as matérias-primas são trituradas e transformadas em pó, elas são transportadas para o silo de homogeneização, o que pode ser feito por transporte pneumático(4A). Nesse estágio, alguns aditivos podem ser adicionados à moenda para limitar o uso de materiais virgens. Esses materiais podem ser areia, rocha ou lodo. Essas matérias-primas podem ser armazenadas em silos verticais e transportadas por transporte pneumático(5A) até a moenda de matérias-primas. A fluidização(5B) pode ser usada para evitar bloqueios ao extrair os materiais dos silos.

Homogenization

O farelo é transportado pneumaticamente(5A) da moenda de matérias-primas para o silo de homogeneização, onde é homogeneizado ainda mais. O farelo entra na parte superior de um silo tipicamente vertical, onde é inicialmente armazenado em camadas. Essas camadas geralmente têm composições diferentes. Com a aplicação de um determinado tempo de válvula na parte inferior do silo, as camadas são quebradas. O farelo mais homogêneo é extraído na parte inferior do silo e transportado pneumaticamente(6A) para o pré-aquecedor. A fluidização (6B) também pode ser usada aqui para evitar bloqueios durante o descarregamento dos silos.

Pre-heater

Ao passar pela sequência do pré-aquecedor, do forno e do resfriador, o farelo é convertido em clínquer – pequenas pedras de alguns centímetros ou menos.

O farelo entra na parte superior do pré-aquecedor. O ar do forno é usado para aquecer o farelo em ciclones a uma temperatura de 850°C.

Kiln

Um fornopode ser melhor descrito como um enorme tubo inclinadoe rotativo,onde a gravidade transporta o farelo aquecido da entrada para a saída do forno. Durante o transporte, o material é aquecido ainda mais a uma temperatura de 1450 °C, por meio da qual é sinterizado em clínquer. O aquecimento é feito por uma chama de 2000 °C na saída do forno. A chama é gerada com o uso de ar de combustão(8C) e um combustível, que pode ser transportadopara o queimador (8A).

Cooler

Em um estágio final, o ar de resfriamento(8F) é usado para resfriar rapidamente os clínqueres a uma temperatura de 100 °C. Depois de resfriados, os clínqueres são transportados pneumaticamente (9A) do resfriador para o galpão de armazenamento.

Clinker storage

O galpão de armazenamento de clínquer pode ser visto como um estágio intermediário no processo de produção contínua.

A entrega e a extração de materiais do galpão de armazenamento podem ser feitas por meio de uma instalação de transporte pneumático(9A, 10A).

Mill

A moenda triturao clínquer, com alguns aditivos, como gesso, cinzas volantes ou escória, no produto final: cimento(com tamanhos de partículas de até 100µm). Em geral, os aditivos são armazenados em silos verticais e transportados para a moenda por meio de uma instalação de transporte pneumático(11A) . Para evitar bloqueios ao descarregar os silos, a fluidização pode ser usada (12B). Semelhante ao processo da moenda de matérias-primas, o pó gerado durante essa etapa da produção é coletado em filtros de saco de pó que são limpos pela purga do filtro de saco de pó(11D). O transporte do cimento da moenda para os galpões de armazenamento geralmente é feito por meio de transporte pneumático(12A).

Mill aggregates

A moenda triturao clínquer, com alguns aditivos, como gesso, cinzas volantes ou escória, no produto final: cimento(com tamanhos de partículas de até 100µm). Em geral, os aditivos são armazenados em silos verticais e transportados para a moenda por meio de uma instalação de transporte pneumático(11A) . Para evitar bloqueios ao descarregar os silos, a fluidização pode ser usada (12B). Semelhante ao processo da moenda de matérias-primas, o pó gerado durante essa etapa da produção é coletado em filtros de saco de pó que são limpos pela purga do filtro de saco de pó(11D). O transporte do cimento da moenda para os galpões de armazenamento geralmente é feito por meio de transporte pneumático(12A).

Storage

O produto final é armazenadoem silos verticais grandes e típicos. Esses silos são enchidos por cima e, posteriormente, o material é carregado em caminhões, navios ou trens pela parte inferior do silo. Nesse caso, a fluidização(13B) também pode ser usada para evitar que o material grude no fundo do silo.

Loading

O produto final é armazenadoem silos verticais grandes e típicos. Esses silos são enchidos por cima e, posteriormente, o material é carregado em caminhões, navios ou trens pela parte inferior do silo. Nesse caso, a fluidização(13B) também pode ser usada para evitar que o material grude no fundo do silo.