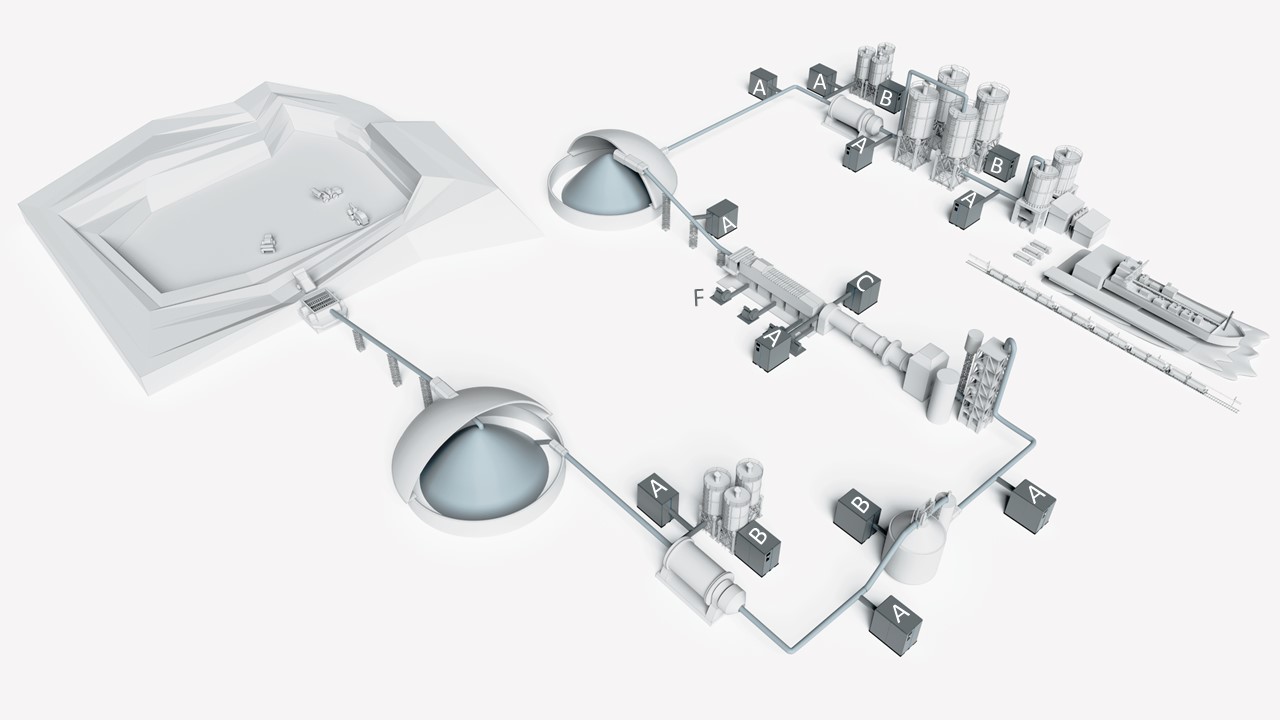

Mỏ đá

Quá trình sản xuất xi măng bắt đầu bằng việc khai thác vật liệu thô từ mỏ đá. Nguyên liệu thô chính là đá vôi, nhưng cũng có thể là đất sét, đá trôi hoặc phấn. Vật liệu đá có thành phần không đồng nhất và có thể có kích thước lên đến 1,8 mét. Chúng được tách khỏi tầng đá gốc bằng phương pháp nổ mìn. Sau khi tách, chúng được gom vào xe tải bằng cần trục để vận chuyển đến máy nghiền. Ở giai đoạn này, không sử dụng khí nén hoặc sử dụng khí nén hạn chế.

Máy nghiền

Vật liệu thô là vật liệu chính phải có để sản xuất xi măng. Chúng được vận chuyển bằng xe tải từ mỏ đá đến máy nghiền, bước đầu tiên của quá trình giảm kích cỡ cơ học. Máy nghiền này giảm vật liệu xuống kích thước 80 mm hoặc nhỏ hơn. Ở giai đoạn này, không sử dụng khí nén hoặc sử dụng khí nén hạn chế.

Tiền đồng nhất hóa

Mục tiêu là có thành phần xi măng đồng nhất và ổn định ở cuối quy trình sản xuất. Theo đó, xi măng có thể được phân loại, ví dụ như Xi măng Portland (ASTM C150). Tuy nhiên, vật liệu thô được khai thác từ tự nhiện có thành phần không đồng nhất. Để thu được thành phần xi măng đồng nhất này, cần có một số giai đoạn đồng nhất. Một trong những giai đoạn này là giai đoạn tiền đồng nhất hóa, trong giai đoạn này của quy trình sản xuất, vật liệu đi vào một nhà kho lớn thông qua đỉnh và được phân lớp theo một trình tự cụ thể. Điều này sẽ đảm bảo nguyên liệu thô được trộn và hỗn hợp đồng nhất. Sau khi bảo quản và tăng tính đồng nhất trong phòng lưu trữ lớn, vật liệu được lấy ra từ dưới cùng silo đển vận chuyển đến máy cán thô. Tương tự như bước 1 và 2, ở giai đoạn này không sử dụng khí nén hoặc sử dụng khí nén hạn chế.

Nhà máy nguyên liệu thô

Vật liệu thô được chuyển từ giai đoạn tiền đồng nhất hóa đến máy cán thô. Tại đây, các vật liệu được nghiền thành bột với kích thước hạt từ 20µm đến 100µm. Điều này có thể được thực hiện trong một máy nghiền con lăn dọc hoặc ngang. Bột được gọi là bột thô hoặc hỗn hợp thô. Bụi tạo ra từ quá trình nghiền này cần được gom lại. Điều này có thể được thực hiện trong các túi lọc bụi được làm sạch không liên tục bằng cách xả túi lọc bụi (4D). Sau khi nguyên liệu thô được nghiền thành bột, chúng được vận chuyển đến tháp chứa đồng nhất, điều này có thể được thực hiện bằng phương pháp vận chuyển khí nén (4A). Ở giai đoạn này, một số phụ gia có thể được thêm vào bột để giới hạn việc sử dụng vật liệu nguyên sơ như là cát, đá hoặc bùn đặc. Những nguyên liệu thô này có thể được lưu trữ trong silo thẳng đứng và vận chuyển bằng phương pháp vận chuyển khí nén (5A) đến nhà máy nguyên liệu thô. Có thể sử dụng chất lỏng hóa (5B) để tránh tắc nghẽn khi chiết xuất vật liệu từ các silo.

Cốt liệu thô từ nhà máy

Vật liệu thô được chuyển từ giai đoạn tiền đồng nhất hóa đến máy cán thô. Tại đây, các vật liệu được nghiền thành bột với kích thước hạt từ 20µm đến 100µm. Điều này có thể được thực hiện trong một máy nghiền con lăn dọc hoặc ngang. Bột được gọi là bột thô hoặc hỗn hợp thô. Bụi tạo ra từ quá trình nghiền này cần được gom lại. Điều này có thể được thực hiện trong các túi lọc bụi được làm sạch không liên tục bằng cách xả túi lọc bụi (4D). Sau khi nguyên liệu thô được nghiền thành bột, chúng được vận chuyển đến tháp chứa đồng nhất, điều này có thể được thực hiện bằng phương pháp vận chuyển khí nén (4A). Ở giai đoạn này, một số phụ gia có thể được thêm vào bột để giới hạn việc sử dụng vật liệu nguyên sơ như là cát, đá hoặc bùn đặc. Những nguyên liệu thô này có thể được lưu trữ trong silo thẳng đứng và vận chuyển bằng phương pháp vận chuyển khí nén (5A) đến nhà máy nguyên liệu thô. Có thể sử dụng chất lỏng hóa (5B) để tránh tắc nghẽn khi chiết xuất vật liệu từ các silo.

Đồng nhất hóa

Bột thô được vận chuyển bằng khí nén (5A) từ nhà máy thô đến silo đồng nhất, nơi nó được đồng nhất thêm. Bột nguyên liệu đi vào trên cùng silo đứng điển hình và được bảo quản ban đầu theo lớp. Những lớp này thường có thành phần khác nhau. Bằng cách áp dụng thời điểm đóng mở van cụ thể ở đáy silo, các lớp sẽ bị phá vỡ. Bột thô đồng nhất hơn được chiết xuất ở đáy tháp chứa (silo) và vận chuyển bằng khí nén (6A) đến bộ gia nhiệt trước. Lỏng hóa (6B) cũng có thể được sử dụng ở đây để tránh tắc nghẽn trong quá trình dỡ tải silo.

Máy gia nhiệt trước

Bằng cách đi qua chuỗi máy gia nhiệt trước, lò nung và máy làm mát, bữa ăn thô được chuyển đổi thành clinker – những viên đá nhỏ vài cm hoặc nhỏ hơn.

Thức ăn thô đi vào đầu bộ tiền gia nhiệt. Không khí của lò được sử dụng để làm nóng thức ăn thô trong lốc xoáy đến nhiệt độ 850°C.

Lò nung

Một lò nung có thể được mô tả tốt nhất là một ống nghiêng và xoay khổng lồ, nơi trọng lực vận chuyển thức ăn thô nóng từ lối vào đến lối ra của lò nung. Trong quá trình vận chuyển, vật liệu được gia nhiệt thêm đến nhiệt độ 1450°C, qua đó nó được thiêu kết thành clinker. Quá trình gia nhiệt được thực hiện bằng ngọn lửa 2000°C đặt ở cổng ra của lò nung. Ngọn lửa được tạo ra bằng cách sử dụng không khí đốt cháy (8C) và nhiên liệu, có thể được vận chuyển đến đầu đốt (8A).

Không làm lạnh

Ở giai đoạn cuối, khí làm mát (8F) được sử dụng để làm mát nhanh các clinker đến nhiệt độ 100°. Sau khi được làm mát, clinker được vận chuyển bằng khí nén (9A) từ máy làm mát đến nhà kho.

Lưu trữ clinker

Nhà kho clinker có thể được xem là một giai đoạn đệm trong quy trình sản xuất liên tục.

Việc cung cấp và chiết xuất vật liệu từ nhà kho có thể được thực hiện thông qua hệ thống vận chuyển khí nén (9A, 10A).

Máy cán

Nhà máy nghiền clinker, với một số chất phụ gia như thạch cao, tro bay hoặc xỉ vào sản phẩm cuối: xi măng (với kích thước hạt lên đến 100µm). Các chất phụ gia thường được lưu trữ trong silo thẳng đứng và vận chuyển đến nhà máy thông qua hệ thống vận chuyển khí nén (11A). Để tránh tắc nghẽn khi dỡ tháp chứa, có thể sử dụng phương pháp tạo chất lỏng (12B). Tương tự như quy trình nghiền thô, bụi được tạo ra trong bước sản xuất này được thu thập trong các túi lọc bụi được làm sạch bằng bộ lọc túi lọc bụi (11D). Việc vận chuyển xi măng từ nhà máy đến nhà máy lưu trữ thường được thực hiện thông qua vận chuyển khí nén (12A).

Cốt liệu nhà máy

Nhà máy nghiền clinker, với một số chất phụ gia như thạch cao, tro bay hoặc xỉ vào sản phẩm cuối: xi măng (với kích thước hạt lên đến 100µm). Các chất phụ gia thường được lưu trữ trong silo thẳng đứng và vận chuyển đến nhà máy thông qua hệ thống vận chuyển khí nén (11A). Để tránh tắc nghẽn khi dỡ tháp chứa, có thể sử dụng phương pháp tạo chất lỏng (12B). Tương tự như quy trình nghiền thô, bụi được tạo ra trong bước sản xuất này được thu thập trong các túi lọc bụi được làm sạch bằng bộ lọc túi lọc bụi (11D). Việc vận chuyển xi măng từ nhà máy đến nhà máy lưu trữ thường được thực hiện thông qua vận chuyển khí nén (12A).

Bảo quản

Sản phẩm cuối cùng được lưu trữ trong các tháp chứa dọc, lớn, điển hình. Những silo này được đổ đầy đến nóc và sau đó vật liệu được tải vào xe tải, tàu hoặc tàu hỏa qua đường ở đáy silo. Ở đây, việc tạo lỏng (13B) cũng có thể được sử dụng để tránh nguyên liệu dính vào đáy của silo.

Chất tải

Sản phẩm cuối cùng được lưu trữ trong các tháp chứa dọc, lớn, điển hình. Những silo này được đổ đầy đến nóc và sau đó vật liệu được tải vào xe tải, tàu hoặc tàu hỏa qua đường ở đáy silo. Ở đây, việc tạo lỏng (13B) cũng có thể được sử dụng để tránh nguyên liệu dính vào đáy của silo.