Mỏ

Sản xuất kim loại bắt đầu bằng việc khai thác nguyên liệu thô, còn được gọi là quặng, từ một mỏ chứa các kim loại quý. Chúng có thể nằm trong các mỏ lộ thiên (phổ biến nhất) hoặc mỏ hầm lò.

Trong các mỏ lộ thiên, việc này được thực hiện bằng cách nổ mìn, trong khi đối với các mỏ hầm lò, việc này có thể được thực hiện bằng cách kết hợp nổ mìn và khoan. Ngày nay, mỏ lộ thiên là loại mỏ phổ biến nhất.

Quặng được khai thác có thể có kích thước lên đến một mét và nồng độ các khoáng chất và kim loại có giá trị phụ thuộc vào loại kim loại được khai thác. Quặng được khai thác được vận chuyển đến máy nghiền tại nhà máy khai thác để bắt đầu quá trình xử lý tiếp theo.

Các ứng dụng khí nén ở giai đoạn này chủ yếu là các ứng dụng khí di động như công cụ khí nén, khoan và thiết bị khí & tiện ích.

Nghiền thô

Quặng được khai thác trong giai đoạn khai thác chứa các vật liệu có giá trị mà chúng ta muốn thu được.

Ở giai đoạn này, các khoáng chất vẫn chưa thể được tách ra khỏi quặng vì chúng vẫn còn bị giữ trong đá vô ích (gangue) hoặc vật liệu thải. Để cho phép tách vật liệu hữu ích (khoáng chất) khỏi vật liệu vô dụng (gangua), vật liệu cần được nghiền thành kích thước giải phóng. Hầu hết thời gian, việc này diễn ra trong nhiều bước bởi nhiều máy nghiền, qua đó khoảng cách máy nghiền giảm xuống phía hạ nguồn.

Kích thước giải phóng là kích thước mà theo đó vật liệu có giá trị có thể dễ dàng được tách ra khỏi vật liệu gangue trong các bước sản xuất sau đó và thường có kích thước từ 5 đến 20mm.

Ở giai đoạn này, nồng độ nguyên liệu không thay đổi so với nguyên liệu thô ban đầu được chiết xuất.

Các ứng dụng khí nén được tìm thấy ở giai đoạn này là thiết lập thanh nghiền và xả túi lọc bụi để làm sạch các bộ lọc đang thu thập bụi được tạo ra trong máy nghiền.

Nghiền mịn

Nghiền mịn là bước thứ hai của việc giảm kích cỡ và nghiền quặng thành các kích thước từ 10 đến 75µm.

Quá trình nghiền mịn được thực hiện trong máy nghiền dạng quay và có thể được phân loại.

- Nghiền trong điều kiện khô (bột) hoặc ướt (bùn).

- Mài bằng chính vật liệu (máy nghiền AG) hoặc bằng các hạt kim loại trong máy nghiền (máy nghiền bi) hoặc bằng cả hai (máy nghiền SAG).

Ở giai đoạn này, nồng độ nguyên liệu không thay đổi so với nguyên liệu thô ban đầu.

Việc mài trong điều kiện khô sẽ tạo ra rất nhiều bụi thường được thu thập trong túi bụi. Những túi này cần được làm trống thường xuyên bằng cách xả bộ lọc túi bụi.

Khi nghiền được thực hiện trong điều kiện ướt, bụi sẽ bị kẹt trong bùn và không cần túi bụi cụ thể.

Lốc xoáy thủy lực

Yêu cầu đối với giai đoạn tách là kích thước hạt không đổi để có thể tách các vật liệu có giá trị và đá vô ích (gangue) trong điều kiện ổn định. Kiểm soát kích thước của các hạt này diễn ra sau khi nghiền và trước khi tách.

Trong quá trình kiểm soát kích thước, bùn thường đi qua hai thiết bị phân ly (hydrocyclone) để tách các hạt quá lớn khỏi các hạt có kích thước đạt yêu cầu.

Trong lốc xoáy thủy lực đầu tiên, các hạt quá lớn và nặng được tách ra khỏi các hạt có kích thước và trọng lượng phù hợp và được dẫn trở lại nhà máy thông qua dòng chảy dưới.

Các hạt có đặc tính phù hợp sẽ đi qua dòng chảy tràn đến thiết bị phân ly thứ hai và cuối cùng chuyển sang bước sản xuất tiếp theo.

Trong bước sản xuất này, nồng độ quặng vẫn không thay đổi vì không có nơi tách biệt giữa kim loại quý và vật liệu gangue.

Không hoặc chỉ sử dụng một lượng khí nén hạn chế trong bước sản xuất này.

Hòa tách

Hòa tách là một quy trình tách hóa học được sử dụng để hòa tan các khoáng chất từ quặng được khai thác và là một quy trình tách khác bên cạnh tuyển nổi (flotation).

Loại thẩm thấu được sử dụng phụ thuộc vào loại quặng và nồng độ, nhưng thẩm thấu có hai loại chính khi sử dụng khí nén:

- Hòa tách đống

Trong quá trình thẩm thấu, quặng được lưu trữ ngoài trời trên một đống và phun một axit (ví dụ: xyanide).

Không khí được thổi trong hoạt động liên tục qua các quặng xếp chồng để cải thiện tương tác giữa axit và quặng. Thiết bị áp suất thấp thường được sử dụng cho ứng dụng này là ZM. - Hòa tách trong bể

Quặng được lưu trữ trong bồn chứa và được phun axit (ví dụ: xyanide). Một quy trình sục khí được sử dụng một lần nữa để cải thiện sự tương tác giữa axit và quặng và thường là một ZM đang hoạt động liên tục được sử dụng cho việc này. Axit và các chất phụ gia khác như vôi cần thiết cho quy trình thường được cung cấp cho quy trình thông qua vận chuyển khí nén.

Tuyển nổi

Tuyển nổi có lẽ là ứng dụng khí nén nổi tiếng nhất trong quá trình làm giàu khoáng chất kim loại. Tuyển nổi là một quá trình tách vật lý sử dụng sự khác biệt về tính kỵ nước của vật liệu để tách các khoáng chất có giá trị và vật liệu gangue ra khỏi nhau để tạo ra một chất cô đặc, chứa các khoáng chất có giá trị.

Trong tuyển nổi, bùn được nạp vào bồn chứa và chất được thêm vào bồn chứa để thay đổi đặc tính kỵ nước của vật liệu trong bồn chứa.

Không khí được thổi ở đáy bể tạo ra bong bóng đi lên trên cùng của bể.

Các khoáng chất có giá trị, có đặc tính kỵ nước, gắn vào bong bóng khí và đi lên đỉnh bể chứa, nơi chúng tạo ra một chất cô đặc hoặc bọt chứa khoảng 20% kim loại có giá trị.

Vật liệu gangue, có đặc tính ưa nước, không dính vào bong bóng khí và sẽ đi đến đáy bể, nơi chúng sẽ tạo ra bùn.

Các loại tuyển nổi khác nhau thường yêu cầu các loại khí nén khác nhau vì có một số khác biệt trong quy trình:

- Tuyển nổi bọt: 0,5 đến 1,5 bar(g) và máy thổi được sử dụng có thể là ZM, ZS và ZB.

- Tuyển nổi Concord: 1,35 đến 2,5 bar(g) và máy nén trục vít áp suất thấp ZE/A có thể được sử dụng cho ứng dụng này.

- Độ nổi của cột: có chiều cao lớn hơn đòi hỏi áp suất lên đến 6,5bar(g), vít phun dầu GA thường được sử dụng cho loại tuyển nổi này.

Bộ lọc đĩa

Lọc đĩa là một kỹ thuật nâng cấp được sử dụng để giảm độ ẩm của chất cô đặc.

Giảm độ ẩm và hạn chế lượng độ ẩm trong chất cô đặc sẽ hạn chế việc vận chuyển nguyên liệu không sử dụng đến các bước sản xuất tiếp theo như tinh chế.

Để giảm hàm lượng ẩm, một đĩa xoay được nhúng vào bùn chứa các vật liệu có giá trị. Bùn được hút vào đĩa bằng chân không và sau đó được thu thập và sấy khô trên đĩa. Bằng cách này, một chiếc bánh được hình thành.

Để thu gom bánh chứa các nguyên liệu có giá trị, bánh cần được nhả ra khỏi đĩa. Để đạt được điều này, khí nén áp suất thấp được sử dụng để thổi bánh ra khỏi đĩa. Thông thường, máy nén khí trục vít áp suất thấp ZE/A ở 3bar(g) chạy trong hoạt động không liên tục được sử dụng cho ứng dụng này.

Máy ép lọc

Máy ép lọc là một kỹ thuật nâng cấp được sử dụng để giảm độ ẩm của chất cô đặc.

Giảm độ ẩm và hạn chế lượng độ ẩm trong chất cô đặc sẽ hạn chế việc vận chuyển nguyên liệu không sử dụng đến các bước sản xuất tiếp theo như tinh chế.

Trong bước đầu tiên, bùn được nạp vào khuôn. Sau khi khuôn được đổ đầy hoàn toàn, màng ngăn được bơm phồng bằng khí nén để ép và loại bỏ càng nhiều độ ẩm càng tốt ra khỏi bùn.

Trong bước thứ hai, bùn được sấy khô bằng cách thổi khí giữa các chất rắn và màng ngăn, do đó mức độ ẩm được giảm hơn nữa và tạo ra một loại vật liệu có giá trị cần thiết.

Vào cuối quy trình, khuôn mở ra và bánh được tháo ra.

Khí nén từ 8 đến 16bar, tùy thuộc vào hệ thống, được sử dụng cho tất cả các yêu cầu khí nén cho ứng dụng này. Thông thường, vít bơm dầu GA hoặc vít không dầu ZR/T có thể được sử dụng cho ứng dụng này.

Vận chuyển đến nhà máy lọc dầu

Sau khi được khai thác và xử lý tại địa điểm khai thác mỏ, chất cô đặc giàu khoáng chất có giá trị được tải an toàn để vận chuyển đến nhà máy lọc dầu. Tùy thuộc vào địa lý và cơ sở hạ tầng, hành trình này có thể liên quan đến xe tải, toa xe hoặc hệ thống băng tải. Trong suốt hành trình, sự chú ý cẩn thận được đưa ra để giảm thiểu tổn thất, nhiễm bẩn và tác động đến môi trường. Khi đến nơi, chất cô đặc trải qua các quy trình tinh chế tiếp theo để chiết xuất các kim loại mục tiêu, biến tiềm năng thô thành vật liệu tinh chế cấp công nghiệp.

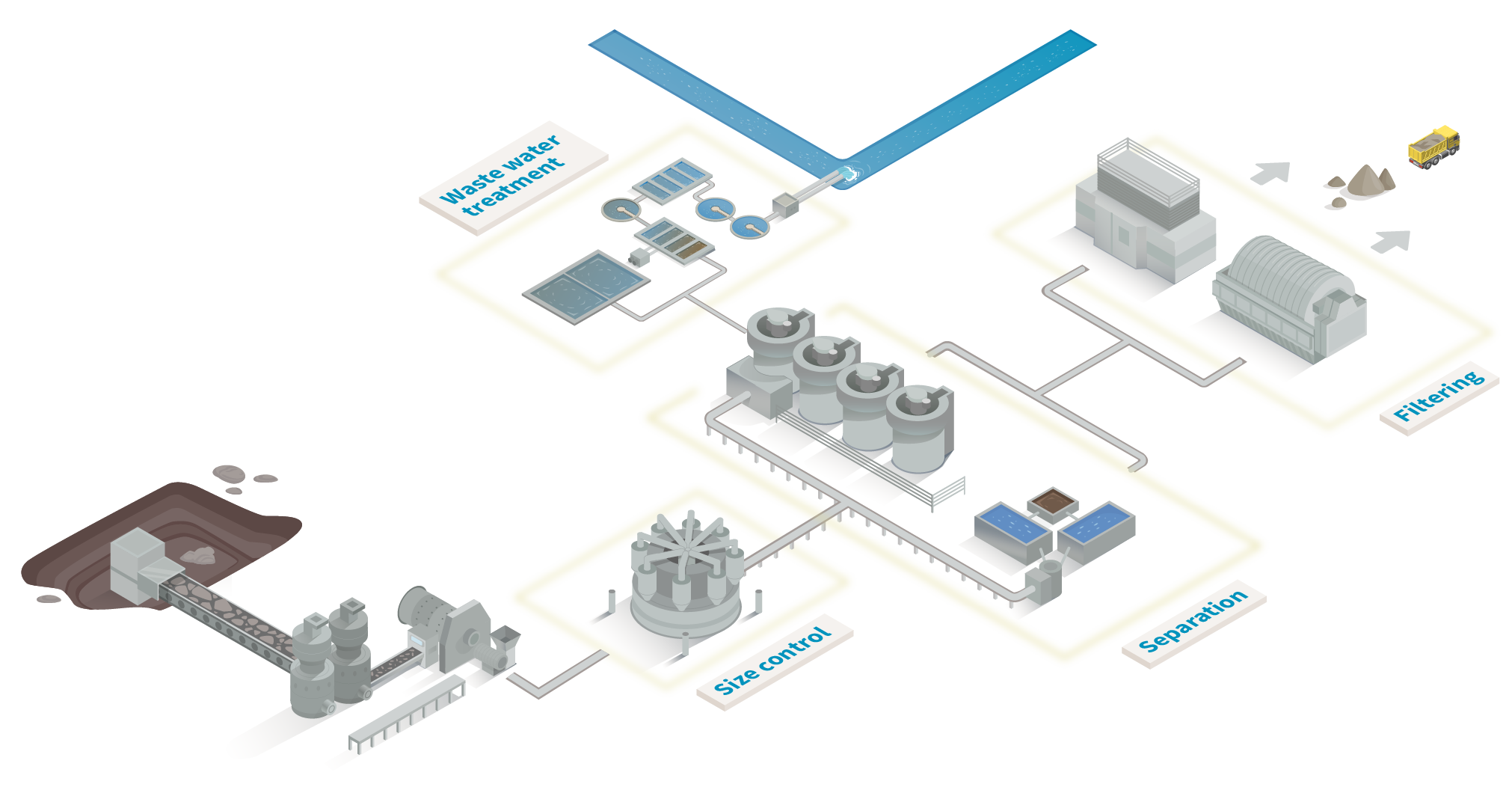

Hồ chứa nước thải

Hệ thống hồ chứa thường được sử dụng tại các địa điểm khai thác mỏ để xử lý nước thải sinh ra từ quá trình xử lý khoáng sản và hoạt động tại địa điểm. Những bể chứa được thiết kế này cho phép phân hủy tự nhiên và hỗ trợ các chất gây ô nhiễm thông qua lắng đọng, hoạt động sinh học và đôi khi xử lý hóa học.

Thông thường, nước thải chảy vào một loạt các đầm lầy, nơi chất rắn lắng đọng, và vi sinh vật giúp phân hủy các chất ô nhiễm hữu cơ và vô cơ. Hệ thống thông khí có thể được sử dụng để tăng cường mức oxy, tăng tốc hiệu quả xử lý. Nước thải cuối cùng – được xử lý để đáp ứng các tiêu chuẩn xả thải môi trường – được tái sử dụng tại chỗ, chẳng hạn như để ngăn chặn bụi, hoặc được thải ra môi trường xung quanh một cách an toàn.

Hệ thống sục khí

Sục khí sinh học là một quá trình sử dụng các vi sinh vật ưa oxy (hiếu khí) để phân hủy các chất ô nhiễm hữu cơ trong nước thải. Nó được áp dụng rộng rãi tại các địa điểm khai thác mỏ để xử lý nước thải từ các nhà máy chế biến, trại và các cơ sở khác.

Quá trình xử lý bao gồm:

- Bể sục khí: Oxy được cung cấp – thường thông qua hệ thống sục khí khuếch tán – để kích thích hoạt động của vi khuẩn. Những vi khuẩn này chuyển hóa chất hữu cơ, làm giảm các chất gây ô nhiễm như BOD (nhu cầu oxy sinh học).

- Hoạt động sinh học: Một cộng đồng vi khuẩn hiếu khí đa dạng tiêu hóa chất thải hòa tan và lơ lửng. Điều này dẫn đến nước sạch hơn và hình thành sinh khối (bùn hoạt tính).

- Giai đoạn lắng trong: Sau khi xử lý, nước chảy vào bể lắng hoặc máy lọc nước, nơi các chất rắn và bùn được tách ra khỏi nước thải đã xử lý.

- Xử lý bùn: Một số bùn được tái chế để duy trì quần thể vi khuẩn ổn định; phần còn lại được loại bỏ và xử lý theo các quy định về môi trường.