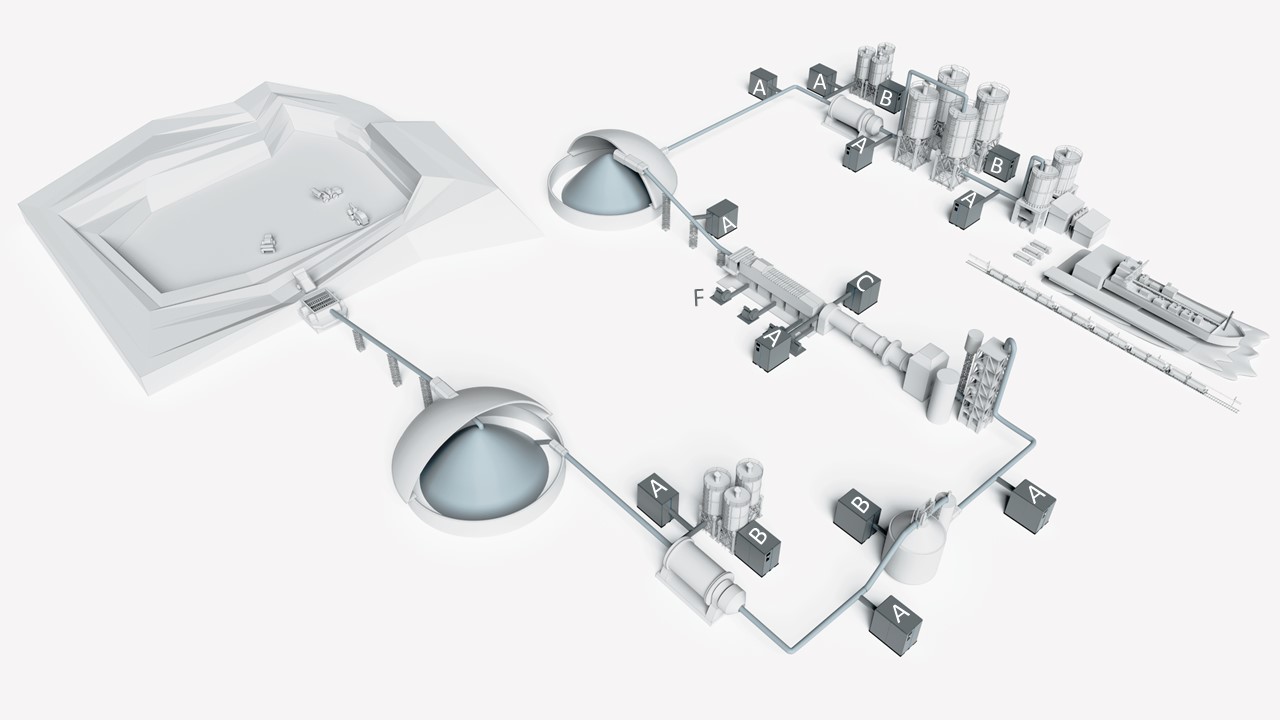

Kamieniołom

Pierwszym etapem produkcji cementu jest wydobycie surowców w kamieniołomie. Głównym surowcem jest wapień, ale może to być również glina, kamień melanżowy lub kreda. Materiały skaliste mają heterogeniczny skład i mogą mieć wymiary do 1,8 metra. Oddziela się go od skały macierzystej metodą strzałową. Oddzielony materiał ładuje się na wozidła, które transportują go do łamacza. Na tym etapie sprężone powietrze nie jest używane lub jest używane w ograniczonym stopniu.

Kruszarka

Najważniejszym materiałem potrzebnym do produkcji cementu są surowce. Wozidła przewożą surowce z kamieniołomu do łamacza, który odpowiada za ich wstępne rozdrobnienie. Kruszarka ta redukuje wielkość materiał do rozmiaru 80 mm lub mniejszego. Na tym etapie sprężone powietrze nie jest używane lub jest używane w ograniczonym stopniu.

Homogenizacja wstępna

Celem jest uzyskanie jednorodnego i stabilnego składu cementu na końcu procesu produkcji. To warunek spełnienia wymogów — np. normy ASTM C150 w przypadku cementu portlandzkiego. Jednak surowce wydobywane w kamieniołomach mają budowę niejednolitą._________Aby uzyskać ten jednorodny skład cementu, wymaganych jest kilka faz homogenizacji. Jedną z tych faz jest faza wstępna homogenizacji. W tej fazie procesu produkcyjnego materiały są transportowane do dużej hali magazynowej, wprowadzane od góry i układane warstwowo w określonej sekwencji. Dzięki temu surowce zostaną wymieszane, a mieszanka będzie jednorodna. Materiał zmagazynowany i wstępnie wymieszany w hali pobiera się od spodu silosu i transportuje do młyna. Podobnie jak w krokach 1 i 2, na tym etapie sprężone powietrze nie jest używane lub jest używane w ograniczonym stopniu.

Młyn

Po zakończeniu homogenizacji wstępnej surowce trafiają do młyna. Tutaj materiały są mielone na proszek o wielkości cząstek od 20 µm do 100 µm. Można to zrobić w pionowym lub poziomym młynie rolkowym. Proszek nazywany jest surową mączką lub surową mieszanką. W procesie mielenia powstaje pył, który powinien zostać zebrany Można to zrobić za pomocą filtrów workowych, które są okresowo czyszczane przez przedmuchiwanie(4D). Po rozdrobnieniu surowców na proszek są one transportowane do silosu homogenizacyjnego, co można zrobić za pomocą przenośnika pneumatycznego (4A). Na tym etapie można zastosować niektóre dodatki, takie jak piasek, kamień lub szlam, aby ograniczyć wykorzystanie materiałów pierwotnych._________Surowce te mogą być przechowywane w silosach pionowych i transportowane do młyna za pomocą przenośnika pneumatycznego (5A). Fluidyzacja (5B) może być stosowana w celu uniknięcia zablokowania podczas ekstrakcji materiałów z silosów.

Młyny do surowca

Po zakończeniu homogenizacji wstępnej surowce trafiają do młyna. Tutaj materiały są mielone na proszek o wielkości cząstek od 20 µm do 100 µm. Można to zrobić w pionowym lub poziomym młynie rolkowym. Proszek nazywany jest surową mączką lub surową mieszanką. W procesie mielenia powstaje pył, który powinien zostać zebrany Można to zrobić za pomocą filtrów workowych, które są okresowo czyszczane przez przedmuchiwanie(4D). Po rozdrobnieniu surowców na proszek są one transportowane do silosu homogenizacyjnego, co można zrobić za pomocą przenośnika pneumatycznego (4A). Na tym etapie można zastosować niektóre dodatki, takie jak piasek, kamień lub szlam, aby ograniczyć wykorzystanie materiałów pierwotnych._________Surowce te mogą być przechowywane w silosach pionowych i transportowane do młyna za pomocą przenośnika pneumatycznego (5A). Fluidyzacja (5B) może być stosowana w celu uniknięcia zablokowania podczas ekstrakcji materiałów z silosów.

Homogenizacja

Surowa mączka jest pneumatycznie transportowana (5A) z młyna do silosu homogenizacyjnego, gdzie jest dalej homogenizowana. Mączka trafia do górnej części silosu (zazwyczaj pionowego), gdzie jest wstępnie układana w warstwy. Warstwy te mają zwykle odmienny skład. Odpowiednie sterowanie zaworami w dolnej części silosu powoduje rozbicie warstw. Bardziej jednorodna mąka surowa jest pobierana na dnie silosu i pneumatycznie transportowana (6A) do podgrzewacza wstępnego. Tutaj można również zastosować fluidyzację (6B), aby uniknąć zablokowania podczas rozładunku silosów.

Podgrzewacz

Przechodząc przez sekwencję podgrzewania wstępnego, pieca i chłodnicy, surowa mączka jest przekształcana w klinkier – małe kamienie o wielkości kilku centymetrów lub mniejszej.

Surowa mąka trafia do górnej części podgrzewacza . Powietrze z pieca jest używane do podgrzewania surowej mączki w cyklonach do temperatury 850 °C.

Piec

Piec można najlepiej opisać jako ogromną pochyloną i obracającą się rurę, w której grawitacja transportuje podgrzaną surową mączkę z wlotu do wylotu pieca. Podczas transportu materiał jest dalej podgrzewany do temperatury 1450 °C, w wyniku czego ulega spiekaniu w klinkier. Do podgrzewania używa się płomienia o temperaturze 2000°C i palnika usytuowanego na wylocie pieca. Płomień jest wytwarzany przy użyciu powietrza spalania (8C) i paliwa, które może być doprowadzane do palnika (8A).

Chłodnica

W końcowym etapie powietrze chłodzące (8F) jest używane szybkiego schłodzenia klinkieru do temperatury 100°C._________Po schłodzeniu klinkier jest pneumatycznie transportowany (9A) z chłodnicy do hali magazynowej.

Magazyn klinkieru

Hala magazynowa klinkieru może być postrzegana jako etap buforowy w procesie produkcji ciągłej.

Dostarczanie i pobieranie materiałów z hali magazynowej może odbywać się za pomocą pneumatycznej instalacji transportowej (9A, 10A).

Młyn

Młyn rozdrabnia klinkierz niektórymi dodatkami, takimi jak gips, popioły lub żużel, do produktu końcowego: cementu (o wielkości cząstek do 100 µm). Dodatki są zazwyczaj przechowywane w silosach pionowych i transportowane do młyna za pomocą pneumatycznej instalacji przenośnikowej (11A). _________Aby uniknąć zablokowania podczas rozładunku silosów, można zastosować fluidyzację (12B)._________Podobnie jak w procesie produkcji surowej mączki, pył powstający na tym etapie produkcji jest zbierany w filtrach workowych, które są czyszczone przez przedmuchiwanie (11D). Transport cementu z młyna do hal magazynowych odbywa się zwykle za pomocą przenośnika pneumatycznego (12A).

Młyny

Młyn rozdrabnia klinkierz niektórymi dodatkami, takimi jak gips, popioły lub żużel, do produktu końcowego: cementu (o wielkości cząstek do 100 µm). Dodatki są zazwyczaj przechowywane w silosach pionowych i transportowane do młyna za pomocą pneumatycznej instalacji przenośnikowej (11A). _________Aby uniknąć zablokowania podczas rozładunku silosów, można zastosować fluidyzację (12B)._________Podobnie jak w procesie produkcji surowej mączki, pył powstający na tym etapie produkcji jest zbierany w filtrach workowych, które są czyszczone przez przedmuchiwanie (11D). Transport cementu z młyna do hal magazynowych odbywa się zwykle za pomocą przenośnika pneumatycznego (12A).

Składowanie

Produkt końcowy jest przechowywany w typowych, dużych, pionowych silosach. Silosy wypełnia się od góry, a materiał pobierany w ich dolnej części ładuje się na ciężarówki, statki lub wagony. Tutaj można również zastosować fluidyzację (13B), aby zapobiec przywieraniu materiału do dna silosu.

Załadunek

Produkt końcowy jest przechowywany w typowych, dużych, pionowych silosach. Silosy wypełnia się od góry, a materiał pobierany w ich dolnej części ładuje się na ciężarówki, statki lub wagony. Tutaj można również zastosować fluidyzację (13B), aby zapobiec przywieraniu materiału do dna silosu.