Stenbrott

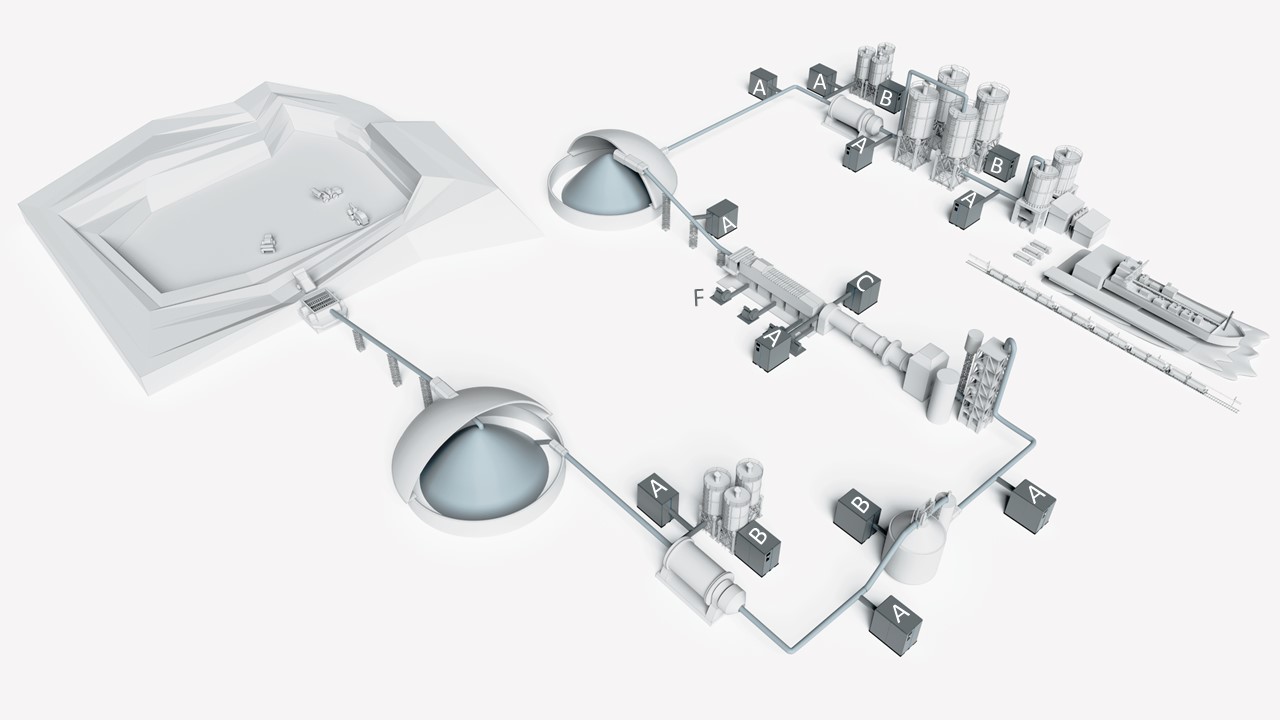

Produktionen av cement börjar med utvinning av råmaterial från ett stenbrott. Huvudråvaran är kalksten, men det kan även vara lera, marmorsten eller kalk. De steniga materialen har en heterogen sammansättning och kan vara upp till 1,8 meter stora. Materialet separeras från berggrunden genom sprängning. Efter separation samlas det in med kran och lastas på lastbil för transport till krossen. I detta skede används ingen eller begränsad mängd tryckluft.

Kross

Råmaterialet är huvudbeståndsdelen för cementproduktion. Det transporteras med lastbil från stenbrottet till en kross, vilket är det första steget i den mekaniska storleksreduceringen. Denna kross reducerar materialet till en storlek på 80 millimeter eller mindre. I detta skede används ingen eller begränsad mängd tryckluft.

Förhomogenisering

Målet är att cementen ska ha en homogen och stabil sammansättning i slutet av produktionsprocessen. Det möjliggör att cementen kan klassificeras, exempelvis som Portlandcement (ASTM C150). De råmaterial som extraheras från naturen har dock en heterogen sammansättning. För att uppnå denna homogena cementsammansättning krävs flera homogeniseringsfaser. En av dessa faser är förhomogeniseringsfasen, i denna fas av produktionsprocessen kommer material in i en stor lagerhall via ovansidan och läggs i lager i en specifik sekvens. Detta säkerställer att råvarorna blandas och att blandningen är homogen. Efter lagring och ytterligare homogenisering i hallen extraheras materialet från botten av silon för transport till råkvarnen. Liksom i steg 1 och 2 används ingen eller begränsad mängd tryckluft i detta skede.

Råkvarn

Råmaterialet transporteras från förhomogeniseringen till råkvarnen. Här mals materialen till pulver med partikelstorlekar från 20 µm till 100 µm. Detta kan göras i en vertikal eller horisontell valskvarn. Pulvret kallas rått mjöl eller råblandning. Det damm som genereras vid malningsprocessen måste samlas upp. Detta kan göras i dammsugarpåsfilter som diskontinuerligt rengörs med dammsugarpåsfilterrensning (4D). När råvarorna har krossats till ett pulver transporteras de till homogeniseringssilon, vilket kan göras med pneumatisk transport (4A). Vid detta steg kan vissa tillsatsmaterial blandas i kvarnen för att minska behovet av nymaterial. Dessa material kan exempelvis vara sand, sten eller slam. Dessa råvaror kan lagras i vertikala silor och transporteras med pneumatisk transport (5A) till råkvarnen. Fluidisering (5B) kan användas för att undvika blockeringar när materialet extraheras från silorna.

Råkvarnskomponenter

Råmaterialet transporteras från förhomogeniseringen till råkvarnen. Här mals materialen till pulver med partikelstorlekar från 20 µm till 100 µm. Detta kan göras i en vertikal eller horisontell valskvarn. Pulvret kallas rått mjöl eller råblandning. Det damm som genereras vid malningsprocessen måste samlas upp. Detta kan göras i dammsugarpåsfilter som diskontinuerligt rengörs med dammsugarpåsfilterrensning (4D). När råvarorna har krossats till ett pulver transporteras de till homogeniseringssilon, vilket kan göras med pneumatisk transport (4A). Vid detta steg kan vissa tillsatsmaterial blandas i kvarnen för att minska behovet av nymaterial. Dessa material kan exempelvis vara sand, sten eller slam. Dessa råvaror kan lagras i vertikala silor och transporteras med pneumatisk transport (5A) till råkvarnen. Fluidisering (5B) kan användas för att undvika blockeringar när materialet extraheras från silorna.

Homogenisering

Råmjölet transporteras pneumatiskt (5A) från råkvarnen till homogeniseringssilon där det homogeniseras ytterligare. Råmjölet matas in uppifrån i en oftast vertikal silo där det initialt lagras i skikt. Dessa skikt har vanligtvis olika sammansättningar. Skikten bryts upp genom en specifik ventilstyrning vid silons botten. Det mer homogena råmjölet extraheras i botten av silon och transporteras pneumatiskt (6A) till förvärmaren. Fluidisering (6B) kan också användas här för att undvika blockeringar vid tömning av silorna.

Förvärmare

Genom att gå igenom förvärmarens, ugnens och kylarens sekvens omvandlas råmelet till klinker – små stenar som är några centimeter eller mindre.

Råvarorna kommer in längst upp i förvärmaren . Ugnens luft används för att värma upp råmjölet i cykloner till en temperatur på 850 °C.

Brännugn

En ugn kan bäst beskrivas som ett enormt lutande och roterande rör där tyngdkraften transporterar det uppvärmda råmaterialet från ingången till utgången av ugnen. Under transporten värms materialet ytterligare upp till en temperatur på 1 450 °C, varvid det sintras till klinker. Uppvärmningen sker med en 2 000 °C het låga placerad vid brännugnens utlopp. Flamman genereras med hjälp av förbränningsluft (8C) och ett bränsle som kan transporteras till brännaren (8A).

Kylare

I ett sista steg används kylluft (8F) för att snabbt kyla ner klinkern till en temperatur på 100°. Efter nedkylning transporteras slaggen pneumatiskt (9A) från kylaren till lagerhallen.

Klinkerförvaring

Klinkerlagerhallen kan ses som ett buffertsteg i den kontinuerliga produktionsprocessen.

Leverans och utsugning av material från lagerhallen kan ske via en pneumatisk transportanläggning (9A, 10A).

Kvarn

Kvarnen mal ner klinkern med vissa tillsatser som gips, flygaska eller slagg till slutprodukten cement (med partikelstorlekar upp till 100 µm). Tillsatserna lagras vanligtvis i vertikala silor och transporteras till kvarnen via en pneumatisk transportanläggning (11A). För att undvika blockeringar vid tömning av silorna kan fluidisering användas (12B). Liksom vid råkvarnsprocessen samlas dammet som genereras under detta produktionssteg upp i dammsugarpåsfilter som rengörs med dammsugarpåsfilterrensning (11D). Transporten av cementen från kvarnen till lagringshallarna sker vanligtvis med pneumatisk transport (12A).

Kvarnkomponenter

Kvarnen mal ner klinkern med vissa tillsatser som gips, flygaska eller slagg till slutprodukten cement (med partikelstorlekar upp till 100 µm). Tillsatserna lagras vanligtvis i vertikala silor och transporteras till kvarnen via en pneumatisk transportanläggning (11A). För att undvika blockeringar vid tömning av silorna kan fluidisering användas (12B). Liksom vid råkvarnsprocessen samlas dammet som genereras under detta produktionssteg upp i dammsugarpåsfilter som rengörs med dammsugarpåsfilterrensning (11D). Transporten av cementen från kvarnen till lagringshallarna sker vanligtvis med pneumatisk transport (12A).

Förvaring

Slutprodukten lagras i typiska, stora, vertikala silor. Dessa silor fylls från toppen och materialet lastas därefter i lastbilar, fartyg eller tåg via botten av silon. Här kan även fluidisering (13B) användas för att undvika att materialet fastnar i silons botten.

Belastning

Slutprodukten lagras i typiska, stora, vertikala silor. Dessa silor fylls från toppen och materialet lastas därefter i lastbilar, fartyg eller tåg via botten av silon. Här kan även fluidisering (13B) användas för att undvika att materialet fastnar i silons botten.