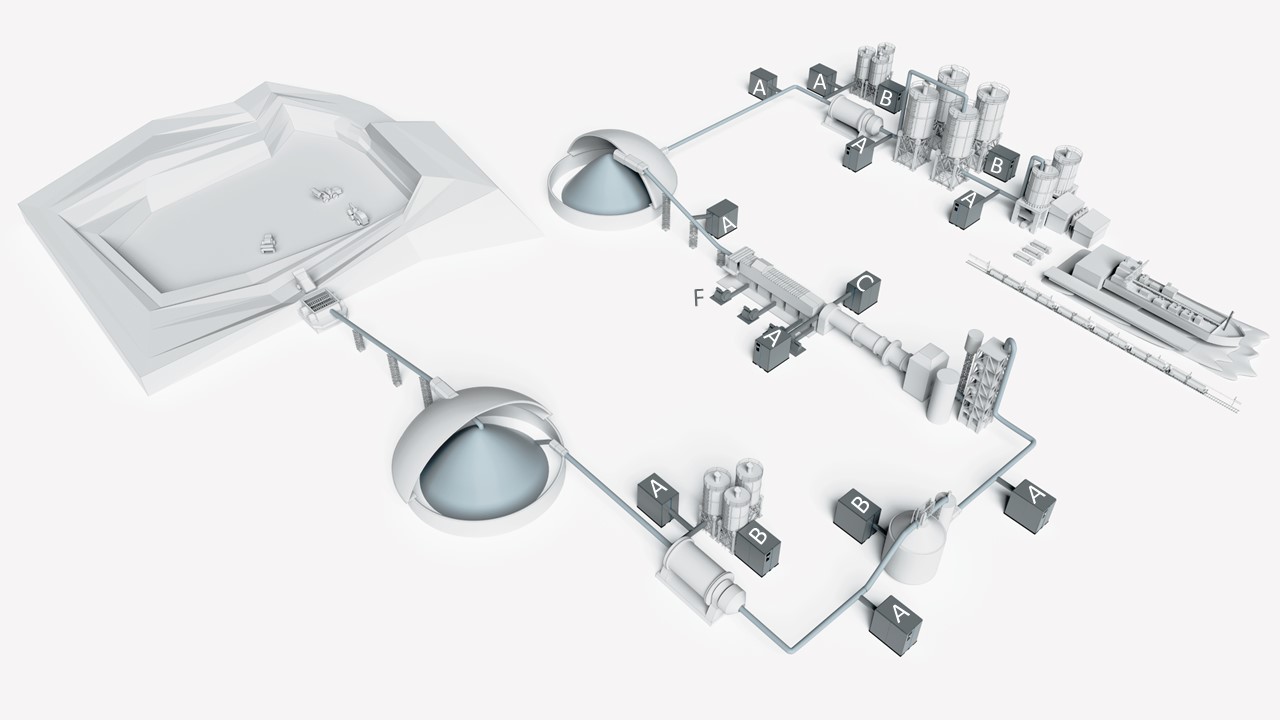

Taş ocağı

Çimento üretimi, taş ocağındaki ham maddelerin çıkarılmasıyla başlar. Ana ham madde kireç taşıdır, ancak kil, meşe taşı veya tebeşir de olabilir. Kayalık malzemeler heterojen bir bileşime sahiptir ve 1,8 metreye kadar boyutlara sahip olabilir. Patlatma ile ana kayadan ayrılırlar. Ayrıldıktan sonra, kırıcıya taşınabilmeleri için vinç ile kamyona alınırlar. Bu aşamada basınçlı hava kullanılmıyor veya sınırlı kullanılıyor.

Kırıcı

Ham maddeler, çimento üretmek için gerekli olan ana malzemelerdir. Mekanik boyut küçültmenin ilk adımı olan taş ocağından kırıcıya bir kamyon ile sevk edilirler. Bu kırıcı, malzemeyi 80 milimetre veya daha küçük bir boyuta indirir. Bu aşamada basınçlı hava kullanılmıyor veya sınırlı kullanılıyor.

Ön homojenizasyon

Hedef, üretim sürecinin sonunda homojen ve stabil bir çimento bileşimine sahip olmaktır. Bu şekilde, örneğin Portland Çimentosu (ASTM C150) olarak sınıflandırılabilir. Bununla birlikte, doğadan çıkarılan ham maddeler heterojen bir bileşime sahiptir. Bu homojen çimento bileşimini elde etmek için birkaç homojenizasyon aşaması gereklidir. Bu aşamalardan biri ön homojenizasyon aşamasıdır. Üretim sürecinin bu aşamasında malzemeler üstten büyük bir depolama holüne girer ve belirli bir sırayla katmanlanır. Bu, ham maddelerin karıştırılmasını ve karışımın homojen olmasını sağlar. Büyük depolama holünde depolandıktan ve homojenizasyonu arttırıldıktan sonra, malzemeler ham madde değirmenine taşınmak üzere silonun alt kısmından çıkarılır. Adım 1 ve 2’ye benzer şekilde, bu aşamada basınçlı hava kullanılmıyor veya sınırlı kullanılıyor.

Ham madde değirmeni

Ham maddeler ön homojenizasyondan ham madde değirmenine taşınır. Burada malzemeler, 20 µm ila 100 µm arasında değişen parçacık boyutlarına sahip toz haline getirilir. Bu işlem dikey veya yatay bir merdaneli değirmende yapılabilir. Toz, öğütülmüş ham madde ve ham madde karışımı olarak bilinir. Bu öğütme prosesinden kaynaklanan tozun toplanması gerekir. Bu işlem, toz torbalı filtrelerde gerçekleştirilebilir; bu filtreler, toz torbası filtresi temizleme purjı (4D) ile kesikli olarak temizlenir. Ham maddeler toz haline getirildikten sonra, pnömatik taşıma (4A) ile gerçekleştirilebilen homogenizasyon silosuna aktarılır. Bu aşamada, işlenmemiş malzemelerin kullanımını sınırlamak için değirmene bazı katkı maddeleri eklenebilir. Bu malzemeler kum, kaya veya çamur olabilir. Bu ham maddeler dikey silolarda depolanabilir ve pnömatik taşıma (5A) ile ham madde değirmenine taşınabilir. Malzemeleri silolardan çıkarırken tıkanmaları önlemek için akışkanlaştırma (5B) kullanılabilir.

Ham madde değirmeni çıktıları

Ham maddeler ön homojenizasyondan ham madde değirmenine taşınır. Burada malzemeler, 20 µm ila 100 µm arasında değişen parçacık boyutlarına sahip toz haline getirilir. Bu işlem dikey veya yatay bir merdaneli değirmende yapılabilir. Toz, öğütülmüş ham madde ve ham madde karışımı olarak bilinir. Bu öğütme prosesinden kaynaklanan tozun toplanması gerekir. Bu işlem, toz torbalı filtrelerde gerçekleştirilebilir; bu filtreler, toz torbası filtresi temizleme purjı (4D) ile kesikli olarak temizlenir. Ham maddeler toz haline getirildikten sonra, pnömatik taşıma (4A) ile gerçekleştirilebilen homogenizasyon silosuna aktarılır. Bu aşamada, işlenmemiş malzemelerin kullanımını sınırlamak için değirmene bazı katkı maddeleri eklenebilir. Bu malzemeler kum, kaya veya çamur olabilir. Bu ham maddeler dikey silolarda depolanabilir ve pnömatik taşıma (5A) ile ham madde değirmenine taşınabilir. Malzemeleri silolardan çıkarırken tıkanmaları önlemek için akışkanlaştırma (5B) kullanılabilir.

Homojenizasyon

Öğütülmüş ham madde, ham madde değirmeninden homojenizasyon silosuna pnömatik olarak taşınır (5A) ve burada daha fazla homojenize edilir. Öğütülmüş ham madde, başlangıçta katmanlar halinde depolandığı tipik olarak dikey bir silonun üst kısmından girer. Bu katmanlar genellikle farklı bileşimlere sahiptir. Silonun alt kısmında belirli bir valf zamanlaması uygulanarak katmanlar parçalanır. Daha homojen öğütülmüş ham madde, silonun altından çıkarılır ve pnömatik olarak ön ısıtıcıya taşınır (6A). Siloların boşaltılması sırasında tıkanmaları önlemek için akışkanlaştırma (6B) da kullanılabilir.

Ön ısıtıcı

Ön ısıtıcı, fırın ve soğutucu sekansından geçerek öğütülmüş ham madde klinkere dönüştürülür – birkaç santimetre veya daha küçük küçük taşlar.

Öğütülmüş ham madde ön ısıtıcının üstüne girer. Fırının havası, öğütülmüş ham maddeyi siklonlarda 850°C sıcaklığa ısıtmak için kullanılır.

Fırın

Bir fırın, ısıtılmış öğütülmüş ham maddeyi fırının girişinden çıkışına taşıyan devasa eğimli ve dönen bir tüp olarak tanımlanabilir. Taşıma sırasında malzeme 1450°C’lik bir sıcaklığa kadar ısıtılır ve klinkere sinterlenir. Isıtma, ocak çıkışında bulunan 2000°C alev ile yapılır. Alev, yanma havası (8C) ve brülöre (8A) taşınabilen bir yakıt kullanılarak üretilir.

Soğutucu

Son aşamada, klinkerleri 100°’lik bir sıcaklığa hızla soğutmak için soğutma havası (8F) kullanılır. Soğuduktan sonra klinkerler pnömatik olarak soğutucudan depolama holüne taşınır (9A).

Klinker depolama

Klinker depolama alanı, sürekli üretim sürecinde bir tampon olarak görülebilir.

Malzemelerin depolama alanından teslim edilmesi ve çıkarılması pnömatik bir taşıma sistemi (9A, 10A) ile yapılabilir.

Değirmen

Değirmen, klinkeri, alçı, uçan kül veya cüruf gibi bazı katkı maddeleriyle birlikte son ürüne öğütür: çimento (100 µm’ye kadar parçacık boyutları ile). Katkı maddeleri genellikle dikey silolarda depolanır ve pnömatik taşıma (11A) kurulumu aracılığıyla değirmene taşınır. Siloları boşaltırken tıkanmaları önlemek için akışkanlaştırma kullanılabilir (12B). Ham madde değirmeni prosesine benzer şekilde, bu üretim adımı sırasında oluşan toz, toz torbası filtresi temizleme (11D) ile temizlenen toz torbası filtrelerinde toplanır. Çimentonun değirmenden depolama alanlarına taşınması genellikle pnömatik taşıma (12A) yoluyla yapılır.

Değirmen Çıktıları

Değirmen, klinkeri, alçı, uçan kül veya cüruf gibi bazı katkı maddeleriyle birlikte son ürüne öğütür: çimento (100 µm’ye kadar parçacık boyutları ile). Katkı maddeleri genellikle dikey silolarda depolanır ve pnömatik taşıma (11A) kurulumu aracılığıyla değirmene taşınır. Siloları boşaltırken tıkanmaları önlemek için akışkanlaştırma kullanılabilir (12B). Ham madde değirmeni prosesine benzer şekilde, bu üretim adımı sırasında oluşan toz, toz torbası filtresi temizleme (11D) ile temizlenen toz torbası filtrelerinde toplanır. Çimentonun değirmenden depolama alanlarına taşınması genellikle pnömatik taşıma (12A) yoluyla yapılır.

Depolama

Nihai ürün tipik, büyük, dikey silolarda depolanır. Bu silolar üst kısımda doldurulur ve daha sonra malzeme silonun alt kısmından kamyonlara, gemilere veya trenlere yüklenir. Burada, malzemenin silonun dibine yapışmasını önlemek için akışkanlaştırma (13B) da kullanılabilir.

Yükleme

Nihai ürün tipik, büyük, dikey silolarda depolanır. Bu silolar üst kısımda doldurulur ve daha sonra malzeme silonun alt kısmından kamyonlara, gemilere veya trenlere yüklenir. Burada, malzemenin silonun dibine yapışmasını önlemek için akışkanlaştırma (13B) da kullanılabilir.